¿Qué es un engranaje impulsado?

¿Qué es un engranaje impulsado?

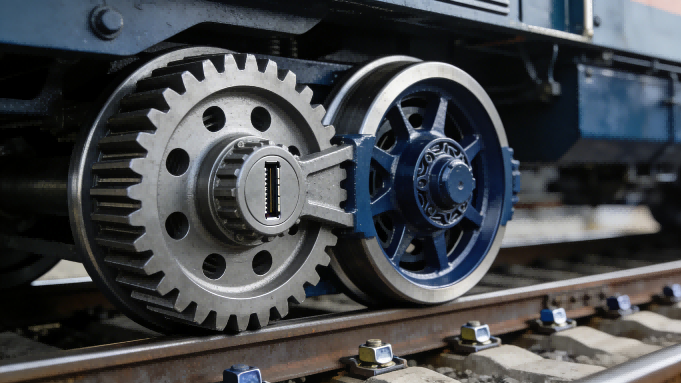

En el sistema de piezas de riel del tren, la transmisión de engranajes es el enlace central que garantiza la transmisión de potencia, la precisión operativa y la estabilidad de seguridad del tren. El engranaje impulsado, como componente clave del sistema de transmisión de engranajes, su rendimiento afecta directamente la eficiencia operativa y la confiabilidad del tren. Muchos profesionales están desconcertados: ¿Qué es exactamente el engranaje impulsado? ¿Qué papel juega en las piezas de riel del tren? ¿Por qué el engranaje impulsado de los equipos ferroviarios de alta gama debe depender del proceso de forjado para su fabricación? Este artículo desmontará exhaustivamente el valor central del engranaje impulsado para usted desde cuatro dimensiones: análisis de definición, papel central, empoderamiento del proceso y aplicación industrial.

I. Comprensión básica del engranaje impulsado: el "núcleo receptor de potencia" del sistema de transmisión de la vía

El engranaje conducido, traducido al chino como "engranaje impulsado", es un componente esencial que funciona en conjunto con el engranaje impulsor en la transmisión mecánica. El engranaje impulsor recibe el par motor del motor o la fuente de alimentación y transmite la potencia al engranaje impulsado mediante el engrane de las superficies dentadas, impulsando así el actuador. En los componentes ferroviarios, el engranaje conducido se utiliza ampliamente en piezas clave como bogies, sistemas de tracción, sistemas de freno, etc. Es el "puente" que conecta la fuente de alimentación con los componentes de accionamiento.

A diferencia de los engranajes impulsados en maquinaria común, los engranajes impulsados en las piezas de los rieles ferroviarios deben cumplir tres requisitos especiales: primero, mayor capacidad de carga y capacidad para soportar el elevado par instantáneo al arrancar y frenar el tren; segundo, mayor precisión, lo que garantiza una transmisión suave a alta velocidad. Tercero, mayor resistencia a la fatiga y adecuado para las operaciones a largo plazo y de alta frecuencia de los equipos ferroviarios. El cumplimiento de estos requisitos es indispensable gracias a la optimización del proceso de forjado.

Ii. El papel fundamental del engranaje accionado en los componentes ferroviarios: garantizar la operación segura y eficiente de los trenes.

En el sistema central del tren ferroviario, el papel del engranaje impulsado recorre todo el proceso de transmisión de potencia, regulación de velocidad y frenado seguro, y es un componente clave indispensable en las partes del riel del tren:

Transmitir con precisión la potencia de tracción

En el sistema de tracción del tren, el engranaje conducido trabaja en conjunto con el engranaje conductor para convertir la potencia del motor de tracción en potencia rotacional para el juego de ruedas, impulsando el tren. La precisión de engrane de sus superficies dentadas determina directamente la eficiencia de la transmisión de potencia. Un engranaje conducido de alta calidad puede reducir la pérdida de potencia y mejorar el rendimiento de tracción y la resistencia del tren (especialmente en trenes de nueva energía).

Ajustar la velocidad de funcionamiento y el par

El ajuste preciso de la velocidad y el par del tren se logra modificando la relación de dientes entre el engranaje conducido y el engranaje conductor. Por ejemplo, en tramos cuesta arriba, el engranaje conducido mejora el par incrementando la relación de transmisión para que el tren ascienda con suavidad. En vías rectas, el consumo de energía se reduce optimizando la relación de dientes para lograr una operación estable y de alta velocidad.

Garantizar la fiabilidad del sistema de frenado

En el sistema de frenado de los trenes, el engranaje accionado participa en la transmisión y distribución del par de frenado. Mediante la coordinación con los discos y las pastillas de freno, se logra una desaceleración o detención suave del tren. Su resistencia estructural y estabilidad están directamente relacionadas con el efecto de frenado y sirven como la "línea de defensa clave" para garantizar la seguridad de la operación del tren.

Amortigua la vibración y mejora la suavidad operativa

Cuando el tren está en funcionamiento, se enfrentará a perturbaciones de vibración como vías irregulares e impactos de contacto entre ruedas y rieles. El engranaje impulsado, mediante la optimización del diseño del perfil de los dientes y el procesamiento de alta precisión, puede amortiguar eficazmente las vibraciones, reducir el ruido, mejorar la suavidad de la operación del tren y la comodidad de los pasajeros y, al mismo tiempo, reducir el desgaste de otras partes del riel del tren.

iii. Empoderamiento de procesos: Adaptación del engranaje accionado a los exigentes requisitos de las piezas del riel del tren

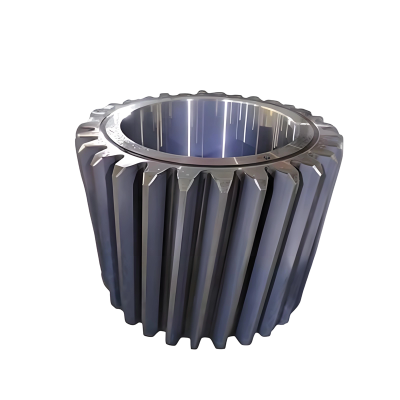

El entorno de trabajo de las piezas de rieles de tren es extremadamente complejo. El engranaje impulsor debe soportar múltiples pruebas, como vibración de alta frecuencia, cargas elevadas instantáneas y fluctuaciones de temperatura. Los procesos convencionales de fundición o estampación son difíciles de cumplir con sus requisitos de rendimiento. El proceso de forjado, mediante el forjado de palanquillas metálicas a alta temperatura y alta presión, puede mejorar considerablemente el rendimiento integral del engranaje impulsor y convertirse en el proceso preferido para piezas de rieles de tren de alta gama.

La resistencia y la capacidad de carga se duplican.

El proceso de forjado refina los granos internos y compacta la estructura del tocho metálico, eliminando por completo defectos como poros y agujeros de arena, comunes en las piezas fundidas. El engranaje accionado forjado tiene una resistencia a la tracción de 800-1200 MPa y un límite elástico más del 50 % superior al de las piezas fundidas. Soporta fácilmente el impacto instantáneo de un gran par durante el arranque y el frenado del tren, evitando roturas de engranajes, desprendimientos de la superficie de los dientes y otros fallos.

Mayor precisión y mallado más suave

Las piezas de rieles de tren tienen requisitos extremadamente altos en cuanto a la precisión de la superficie dentada y el error de paso del engranaje conducido. Incluso la más mínima desviación puede causar atascos en la transmisión y un aumento del ruido. El preciso proceso de forjado permite lograr un conformado casi final del engranaje conducido, con una rugosidad superficial controlada por debajo de Ra0,8 μm y tolerancias dimensionales con precisión micrométrica. Solo se requiere un pequeño acabado posterior para cumplir con los requisitos de ensamblaje, lo que garantiza un engrane perfecto con el engranaje impulsor y mejora la suavidad de la transmisión.

Fuerte resistencia a la fatiga, lo que prolonga la vida útil.

El ciclo de operación de un tren ferroviario dura entre 15 y 20 años, y el engranaje impulsor debe soportar cargas cíclicas de alta frecuencia durante un largo periodo. El engranaje impulsado tratado mediante forjado presenta una distribución continua de fibras metálicas a lo largo del perfil del diente. Su resistencia a la fatiga supera con creces la de los productos fabricados mediante procesos convencionales. Permite mantener la estabilidad estructural durante un uso prolongado, reducir la frecuencia de mantenimiento causada por daños por fatiga y disminuir los costos de mantenimiento para los operadores de vías.

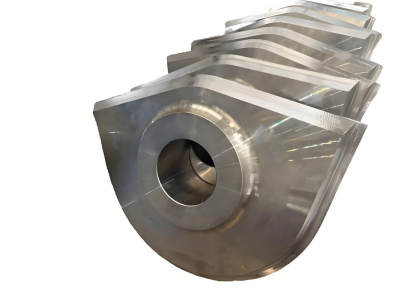

Adaptarse a entornos extremos y mejorar la confiabilidad

Ya sea en condiciones climáticas de alta temperatura o frío extremo, o en túneles húmedos y polvorientos, el engranaje impulsado fabricado mediante tecnología de forjado mantiene un rendimiento estable. Su densa estructura metálica resiste la corrosión y la oxidación. En combinación con tratamientos térmicos posteriores (como carburación y temple), se mejora aún más la dureza y la resistencia al desgaste de la superficie del diente, garantizando así un funcionamiento fiable a largo plazo del engranaje impulsado en entornos complejos.

Iv. Aplicaciones industriales y puntos de selección de engranajes accionados: Enfoque en el escenario de piezas de rieles de trenes.

1. Escenarios de aplicación típicos

La aplicación de engranajes accionados en piezas de rieles de trenes cubre toda la gama de equipos ferroviarios:

EMU de alta velocidad: el engranaje impulsado en el sistema de tracción debe cumplir con los requisitos de alta velocidad, bajo ruido y alta precisión. El proceso de forjado puede garantizar una transmisión estable a una velocidad de 350 km/h.

Transporte ferroviario urbano (metro, tren ligero): el engranaje accionado del sistema de frenado debe soportar con frecuencia el par de frenado. La alta resistencia a la fatiga de las piezas forjadas puede reducir la tasa de fallas.

Trenes de mercancías: El engranaje impulsor de los trenes de mercancías de servicio pesado debe soportar pares extremadamente elevados. La alta resistencia del proceso de forjado garantiza la fiabilidad de la transmisión de potencia.

Los engranajes accionados para vehículos de ingeniería ferroviaria, como rectificadoras y máquinas de colocación de vías, deben adaptarse a entornos de construcción rigurosos. La resistencia a la corrosión y al impacto de las piezas forjadas las convierte en la opción preferida.

2. Puntos clave para la selección

Para los fabricantes de piezas de rieles de trenes y los operadores de vías, hay tres puntos clave en los que centrarse al elegir engranajes impulsados de alta calidad:

Prioridad del proceso: los engranajes impulsados fabricados mediante el proceso de forjado deben seleccionarse para evitar deficiencias de rendimiento causadas por defectos del proceso y garantizar la compatibilidad con las duras condiciones de trabajo de los equipos ferroviarios.

Adecuación de materiales: Seleccione los materiales adecuados según las aplicaciones. Por ejemplo, se recomienda elegir acero aleado de alta resistencia para cargas pesadas, y acero inoxidable o piezas forjadas con recubrimiento anticorrosivo para entornos corrosivos.

Estándares de inspección: Confirme que el engranaje impulsado haya pasado estrictas inspecciones de calidad, incluida la inspección de precisión del perfil de los dientes, pruebas no destructivas, pruebas de vida útil por fatiga, etc., para garantizar el cumplimiento de las normas ISO, EN y otras normas de la industria ferroviaria.

Resumen

El engranaje conducido, como componente principal de la transmisión en las piezas de los rieles ferroviarios, es clave para garantizar la transmisión de potencia, la regulación de la velocidad y la operación segura de los trenes. El proceso de forjado, al mejorar la resistencia, la precisión y la resistencia a la fatiga del engranaje conducido, cumple a la perfección con los exigentes requisitos de los equipos ferroviarios y se ha convertido en el proceso estándar para piezas de alta gama para rieles ferroviarios.

Ya sea para la investigación y el desarrollo de productos de fabricantes de equipos ferroviarios o para el mantenimiento y la modernización de operadores ferroviarios, solo reconociendo los valores fundamentales de los engranajes accionados e identificando productos de alta calidad con procesos de forjado se puede garantizar la operación segura, eficiente y duradera de los trenes. Si necesita más información sobre las soluciones personalizadas de engranajes accionados o los detalles técnicos del proceso de forjado, ¡contáctenos en cualquier momento!