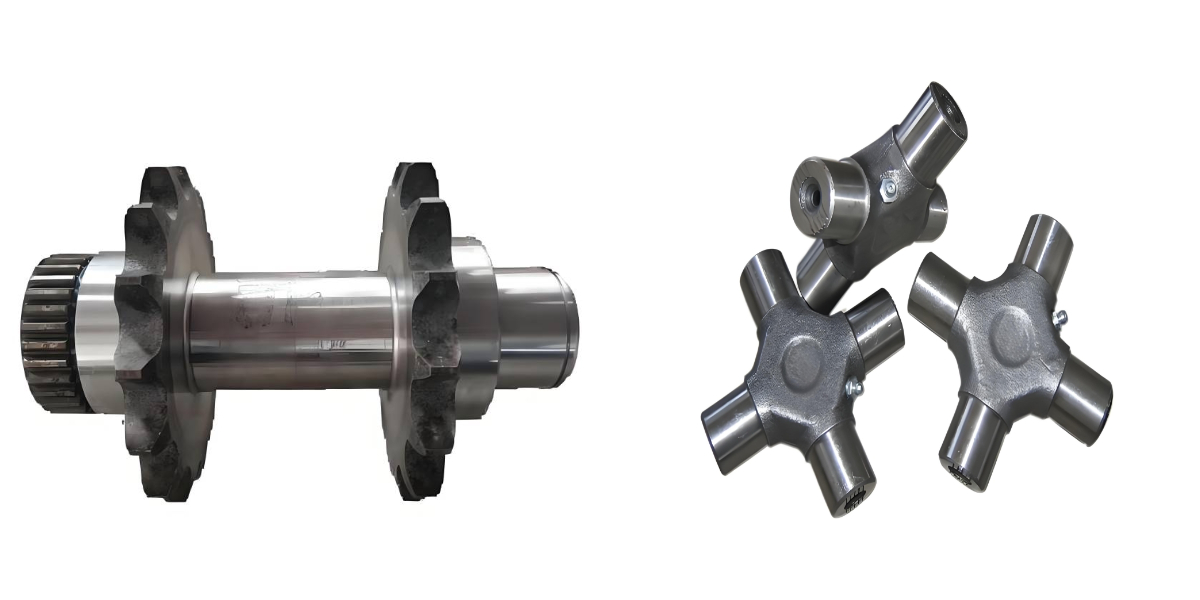

Forjados para equipos petroquímicos: Rueda de cadena + Eje transversal de doble núcleo, ¡el guardián de escenarios de carga pesada y corrosión!

Forjados para equipos petroquímicos: Rueda de cadena + Eje transversal de doble núcleo, ¡el guardián de escenarios de carga pesada y corrosión!

En el proceso de producción petroquímica, los equipos deben soportar condiciones extremas como alta temperatura, alta presión, corrosión intensa e impactos de cargas pesadas durante un período prolongado. El funcionamiento estable del sistema de transmisión determina directamente la continuidad y la seguridad de la producción. Tanto la rueda de cadena, componente fundamental para el transporte de materiales y la transmisión de equipos, como el eje transversal, eje clave de la transmisión universal, dependen de la alta resistencia, tenacidad y resistencia a la corrosión de las piezas forjadas para convertirse en componentes esenciales indispensables de las instalaciones petroquímicas. Muchos gerentes de compras y equipos de operaciones de empresas químicas se preguntan a menudo: ¿Por qué se deben seleccionar ruedas de cadena y ejes transversales para la industria petroquímica como piezas forjadas? ¿Cómo pueden las piezas forjadas de alta calidad permitir que estos dos componentes resistan condiciones adversas? ¿Cómo se deben seleccionar los diferentes escenarios petroquímicos? Este artículo analiza las funciones clave de las ruedas de cadena y ejes transversales para equipos petroquímicos desde tres dimensiones: valor fundamental, ventajas del proceso y pautas de selección.

I. Forja de potenciación: Rueda de cadena y eje transversal, la "combinación de oro" de la transmisión petroquímica

En la cadena de transmisión de la producción petroquímica, la rueda dentada acciona equipos clave como cintas transportadoras y mezcladoras, mientras que el eje transversal se encarga de la transmisión de potencia y la compensación de ángulos en diferentes sistemas de ejes. Ambos deben soportar simultáneamente cargas pesadas, corrosión y altas temperaturas. El forjado es la garantía fundamental para lograr un funcionamiento estable a largo plazo.

1. Forjados de ruedas de cadena petroquímicas: El "engranaje de potencia" para el transporte de materiales y el accionamiento de equipos

En la industria petroquímica, las ruedas de cadena se utilizan ampliamente en transportadores de rascadores, elevadores de cangilones y transportadores de cadena, entre otros. Deben resistir continuamente la abrasión del material, la tracción con cargas pesadas y la erosión del medio químico. La calidad de sus piezas forjadas afecta directamente la eficiencia del transporte y la vida útil del equipo.

Utilizando acero de aleación de alta resistencia 20CrMnTi, 42CrMo, etc. para forjado en matriz, a través de forjado a alta temperatura de 1100-1200 ℃ + múltiples pasadas de forjado fino, el grano del metal es fino y uniforme, con una densidad del 99,9%, eliminando por completo los poros, agujeros de arena, etc., con una resistencia a la tracción de más de 1000 MPa y un límite elástico de ≥ 800 MPa, capaz de soportar fácilmente la carga de tracción de decenas de miles de toneladas de transporte de material;

La superficie del diente se somete a un tratamiento de carburación + temple, con una dureza de HRC58-62, la resistencia al desgaste es más de tres veces mayor que la de las fundiciones ordinarias, con una tasa de desgaste de la superficie del diente controlada dentro de 0,05 mm/1000 horas, una vida útil de hasta 8-10 años, que es 2 veces más larga que las fundiciones, lo que reduce las pérdidas por tiempo de inactividad causadas por reemplazos frecuentes;

Para entornos corrosivos petroquímicos, la superficie se trata con galvanización + pasivación, pulverización de recubrimientos anticorrosivos, etc., con resistencia a la corrosión por niebla salina de más de 1500 horas, excelente resistencia a la corrosión ácida y alcalina (valor de pH 2-12), adecuado para extracción de petróleo crudo, refinación, transporte de materia prima química, etc. escenarios.

2. Forjados de ejes transversales petroquímicos: El "cubo flexible" de la transmisión universal

El eje transversal es el componente principal de los acoplamientos universales en bombas, compresores, ventiladores, etc., de la industria petroquímica. Debe lograr una transmisión de potencia precisa en diferentes ángulos, a la vez que amortigua las vibraciones y las desviaciones de coaxialidad durante el funcionamiento. El rendimiento del forjado determina la estabilidad de la transmisión del sistema de ejes:

Utilizando acero de aleación 35CrMo, 40CrNiMoA para forjado en matriz integrado, evitando debilidades estructurales causadas por la soldadura, con resistencia a la tracción de más de 1100 MPa, vida útil por fatiga torsional de 10⁷ ciclos, capaz de soportar impacto de torque de alta velocidad a altas temperaturas (≤450 ℃), altas presiones (≤30 MPa);

La superficie del cuello del eje se somete a un tratamiento de temple + rectificado, con una rugosidad Ra≤0.8μm, una tolerancia de tamaño controlada dentro de ±0.03 mm, combinada con rodamientos de agujas de alta precisión, la eficiencia de transmisión es superior al 99%, lo que reduce la pérdida de potencia, adecuada para los requisitos de operación de alta frecuencia de equipos petroquímicos; Optimice la estructura para diferentes condiciones de trabajo: Las forjas del eje transversal de las plantas de refinación y químicas adoptan una estructura hueca, lo que reduce el peso en un 15% al tiempo que mejora el rendimiento de disipación de calor; Las forjas del eje transversal de las plataformas petrolíferas marinas están hechas de acero inoxidable resistente a la corrosión del agua de mar, combinadas con tecnología de protección catódica, lo que extiende la vida útil anticorrosión en 3 veces.

3. Sinergia: Forjar un "bucle de transmisión sin fallos"

La combinación de rendimiento de la rueda de cadena y las piezas forjadas del eje transversal forma el "bucle de seguridad de transmisión" del equipo petroquímico: el efecto amortiguador y de vibración del eje transversal puede reducir el impacto en la rueda de cadena durante la transmisión de potencia y reducir el riesgo de desgaste y fractura de la superficie dentada. Mientras que la alta resistencia y resistencia al desgaste de la rueda de cadena puede recibir de forma estable la potencia transmitida por el eje transversal, asegurando el transporte continuo e ininterrumpido de material y la conducción del equipo, reduciendo la tasa de fallas del sistema de transmisión del dispositivo petroquímico a menos del 0,1% y construyendo una línea de defensa para la producción continua.

II. Proceso de forja: El "Código de Resistencia a la Construcción" de Forjados de Ruedas de Cadena y Ejes Transversales

Las estrictas condiciones de trabajo en la industria petroquímica exigen que la rueda de cadena y el eje transversal se forjen en lugar de fundición o estampación. Las principales ventajas se reflejan en tres puntos:

Doble excelencia en resistencia y tenacidad, resistiendo cargas extremas: el proceso de forjado hace que las líneas de flujo de fibra metálica se distribuyan continuamente a lo largo de la dirección de fuerza del componente, en comparación con las fundiciones, la resistencia a la tracción aumenta en un 40%-60%, la tenacidad al impacto (αk) alcanza más de 90J/cm², lo que puede evitar eficazmente la fractura y la deformación a alta temperatura y alta presión - esto es crucial para las piezas de concentración de tensión como la raíz del diente de la rueda de la cadena y el cuello del eje del eje transversal;

Resistencia al desgaste y a la corrosión, lo que prolonga la vida útil: los materiales de acero de aleación de alta calidad combinados con procesos compuestos como carburación, nitruración y recubrimientos anticorrosión, la resistencia al desgaste y a la corrosión de las piezas forjadas superan con creces las de las piezas fundidas y pueden funcionar en entornos hostiles como petróleo crudo, medios ácidos-base y vapor de alta temperatura, lo que reduce la frecuencia y los costos de mantenimiento;

Precisión dimensional, fuerte adaptabilidad: la tecnología de forjado de matriz de precisión logra una "formación de forma cercana a la red", la precisión de la forma del diente de la rueda de cadena alcanza el estándar GB/T 1244-2016 8, el error de redondez del cuello del eje transversal es ≤ 0,01 mm, no es necesario una gran cantidad de procesamiento posterior, se puede ensamblar directamente, evitando vibraciones, ruido y mayor desgaste causado por la holgura no coincidente.

III. Guía de selección: 3 puntos clave para la selección de ruedas de cadena y ejes transversales forjados para la industria petroquímica

Para los compradores y equipos de operaciones de empresas petroquímicas, para seleccionar las piezas forjadas de rueda de cadena y eje transversal adecuadas, es necesario que coincidan con precisión de acuerdo con las condiciones de trabajo específicas y se centren en tres puntos:

Verificar las calificaciones del proceso y de las pruebas: Elija preferentemente proveedores que adopten forja en matriz + forja con martillo electrohidráulico y exija que proporcionen informes de prueba completos: informes de análisis de materiales, pruebas ultrasónicas (UT), pruebas de partículas magnéticas (MT) y pruebas de penetración (PT), asegurando que no haya grietas, inclusiones o defectos de porosidad en el interior de las piezas forjadas, con una tasa de calificación del 99,8% o superior; Al mismo tiempo, confirme que los productos cumplen con los estándares de la industria como GB/T 3077 (estándar de acero estructural de aleación), HG/T 20644 (estándar de forja de equipos químicos) o API (estándar del Instituto Americano del Petróleo).

Haga coincidir las condiciones de trabajo con el material y la estructura:

Escenarios de alta temperatura (como plantas de craqueo catalítico): las piezas forjadas de la rueda de cadena y del eje transversal se seleccionan de acero de aleación resistente al calor (como 30Cr2Ni2Mo), con una resistencia a la temperatura de más de 500 ℃, lo que evita la fluencia a alta temperatura;

Escenarios de corrosión (como desalinización de agua de mar, procesos químicos ácido-base): seleccione acero inoxidable (acero dúplex 316L, 2205) o forjados de aleación Hastelloy, combinados con recubrimientos anticorrosión, mejorando la capacidad anticorrosión;

Escenarios de carga pesada (como transportadores de rascadores grandes): Seleccione forjados de acero de aleación de alta resistencia 42CrMo, 40CrNiMoA, que refuerzan la dureza de la superficie del diente y la resistencia del cuello del eje, mejorando así la resistencia al impacto. Enfoque en la capacidad de producción y los casos del fabricante: Priorice la elección de proveedores con una cadena industrial completa (fundición - forjado - tratamiento térmico - acabado), asegurando la consistencia del material y la estabilidad del proceso; preste especial atención a si el fabricante tiene casos de cooperación con grandes empresas petroquímicas como Sinopec, CNOOC y CNOOC, y si los productos han sido verificados en condiciones de trabajo reales durante más de 5 años; al mismo tiempo, confirme sus capacidades de personalización, que pueden ajustar la estructura y el proceso de forjado según los modelos de equipo y los parámetros de las condiciones de trabajo, y satisfacer los requisitos de las necesidades de equipos no estándar.

IV. Tendencias de la industria: La modernización de la industria petroquímica impulsa la evolución de las piezas forjadas hacia la alta precisión y la alta tecnología.

A medida que la industria petroquímica se transforma hacia una industria a gran escala, inteligente y ecológica, se espera que el tamaño del mercado de piezas forjadas petroquímicas supere los 50 000 millones de yuanes en China para 2025. La demanda de piezas forjadas para transmisión de núcleo, como ruedas de cadena y ejes transversales, continúa creciendo. La industria presenta tres tendencias principales de modernización:

Precisión: a través de la tecnología de gemelo digital para simular el proceso de forjado, optimizar la forma de los dientes de las ruedas de la cadena y la estructura de los ejes transversales, y la precisión dimensional alcanza el nivel micrométrico, mejorando la eficiencia de la transmisión entre un 3% y un 5%;

Resistencia a la corrosión: Desarrollo de nuevos materiales de aleación resistentes a la corrosión (como aleaciones a base de níquel, aleaciones de titanio), combinados con procesos anticorrosión avanzados, que prolongan la vida útil de las piezas forjadas en entornos corrosivos extremos en más del 50%;

Inteligencia: Implantar micro sensores en el interior de las piezas forjadas para lograr un monitoreo en tiempo real de la temperatura, tensión, desgaste, etc., alerta temprana de riesgos de fallas, reducir costos de operación y mantenimiento y cumplir con los requisitos de gestión inteligente de equipos petroquímicos.

En la actualidad, las ruedas de cadena y las piezas forjadas de eje transversal de la industria petroquímica nacional han logrado una sustitución de importaciones del 90% o más, y algunos productos de alta gama han alcanzado niveles avanzados internacionales, convirtiéndose en la opción preferida de las empresas petroquímicas para reducir costos y aumentar la eficiencia.

Resumen

Las piezas forjadas para ruedas de cadena y ejes transversales de equipos petroquímicos son los dos pilares del sistema de transmisión: la primera impulsa el funcionamiento eficiente del equipo y el transporte estable de materiales, mientras que la segunda garantiza la transmisión precisa de potencia y la seguridad y estabilidad del sistema de ejes. Las características de alta calidad de la forja de estos dos tipos determinan directamente la continuidad, la seguridad y la rentabilidad de la producción petroquímica. En la industria petroquímica, cada vez más exigente, la elección de piezas forjadas de alta calidad adecuadas para cada situación se ha convertido en la clave para mejorar la competitividad de las empresas.

Si necesita más información sobre las soluciones personalizadas para ruedas de cadena y forjados de ejes transversales para la industria petroquímica, los casos de adaptación a diferentes condiciones de trabajo, o si desea obtener la tabla comparativa de parámetros técnicos y la guía de selección de materiales anticorrosivos, ¡contáctenos! Le proporcionaremos productos de forja de alta calidad y soporte técnico profesional que cumplen con los estándares de la industria.