Forjados para vehículos de nueva energía: ¡El código central de ligereza y alto rendimiento determina autonomía, seguridad y durabilidad!

Forjados para vehículos de nueva energía: ¡El código central de ligereza y alto rendimiento determina autonomía, seguridad y durabilidad!

En la carrera de los vehículos de nuevas energías que buscan una mayor autonomía, mayor seguridad y una mejor experiencia, las piezas forjadas, como la piedra angular del rendimiento de los componentes principales de carga, se han convertido en la opción preferida en áreas clave como los sistemas de propulsión eléctrica, la suspensión del chasis y la seguridad de las baterías, gracias a sus ventajas únicas de ligereza, alta resistencia y alta precisión. Muchos compradores y proveedores de piezas de fabricantes de automóviles se preguntan: ¿Qué componentes principales de los vehículos de nuevas energías son piezas forjadas? ¿Por qué las piezas forjadas de alta calidad pueden resolver la contradicción entre "reducción de peso y tenacidad"? ¿Cómo seleccionar productos de forja adecuados para las condiciones de trabajo de los vehículos de nuevas energías? Este artículo analizará exhaustivamente el valor fundamental de las piezas forjadas para vehículos de nuevas energías desde tres dimensiones: escenarios de aplicación, ventajas del proceso y pautas de selección.

I. Forjados para vehículos de nueva energía: "Componentes clave de carga" distribuidos en sistemas centrales

La aceleración, la dirección y el frenado de los vehículos de nuevas energías no pueden prescindir del soporte estable de las piezas forjadas. Estos componentes forjados con precisión, que funcionan a través de varios sistemas centrales, son la columna vertebral que logra el equilibrio perfecto entre la duración de la batería y la seguridad.

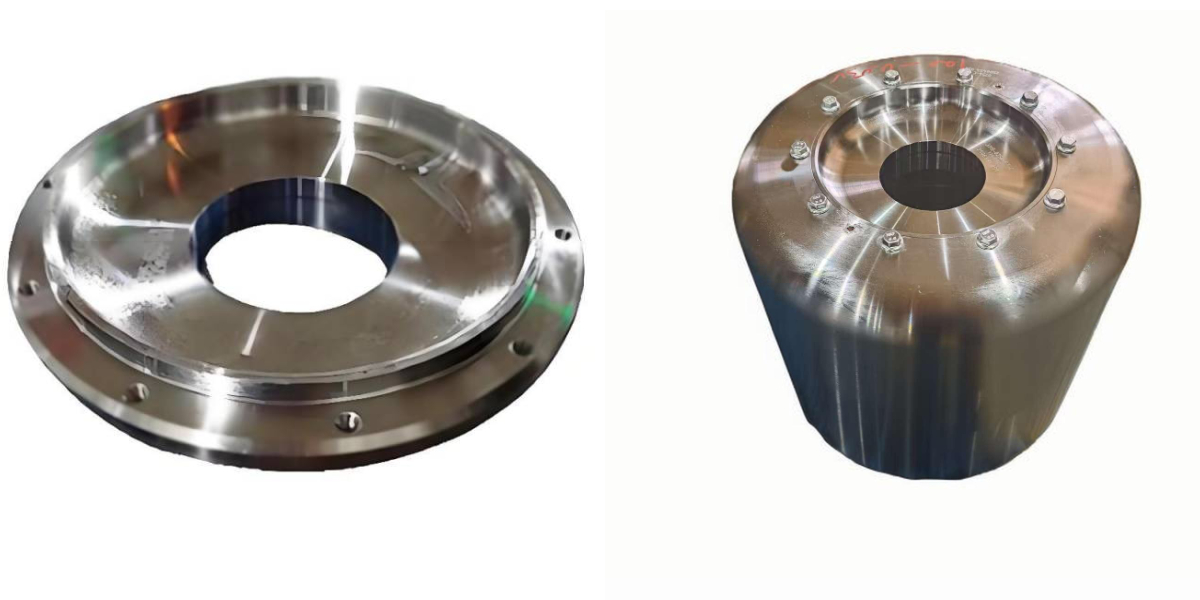

El núcleo del sistema de accionamiento eléctrico: eje del motor, engranajes reductores y forjados del semieje

El eje del motor es el eje de transmisión de potencia del sistema de accionamiento eléctrico, que debe soportar una fuerza centrífuga de alta velocidad de 15.000 revoluciones por minuto. Se fabrica mediante un proceso compuesto de forjado en frío y nitruración, con un error de cilindricidad controlado dentro de ±0,003 mm, una dureza superficial superior a 1300 MPa, una reducción de peso del 15 % en comparación con las piezas procesadas tradicionales y un aumento del 8 % en la eficiencia de transmisión. Los engranajes del reductor se forman mediante forjado de precisión en frío y rectificado de la superficie dentada, con una rugosidad superficial de tan solo Ra ≤ 0,4 μm. El ruido de transmisión se reduce entre 15 y 20 dB, cumpliendo a la perfección los requisitos de bajo nivel de ruido de los vehículos de nueva energía. Las piezas forjadas del semieje están hechas de acero de aleación de alta resistencia a través del forjado en matriz, con una resistencia a la tracción que supera los 1000 MPa, lo que garantiza la transmisión estable de potencia desde el reductor a las ruedas y hace frente a cargas alternas de alta frecuencia.

Los componentes clave de la suspensión del chasis son: las manguetas de dirección, los brazos de control y las piezas forjadas del subchasis.

La mangueta de dirección es el núcleo central de la dirección del vehículo. Está fabricada en aleación de aluminio forjado en matriz, con una densidad superior al 99,9 %. Tras el tratamiento térmico T6, su resistencia a la tracción alcanza los 380 MPa, lo que reduce el peso en un 30 % en comparación con las piezas estampadas tradicionales, a la vez que mejora la precisión de la dirección. Las piezas forjadas del brazo de control se forman mediante forjado en matriz integrado, lo que reduce el número de puntos de soldadura en más del 80 %. Su límite elástico es ≥500 MPa y la resistencia al impacto alcanza los 85 J/cm², absorbiendo eficazmente el impacto de la superficie de la carretera. El subchasis adopta un proceso de conformado semisólido con tratamiento térmico T6, que no solo reduce significativamente el peso, sino que también mejora la rigidez del chasis y la estabilidad de conducción del vehículo.

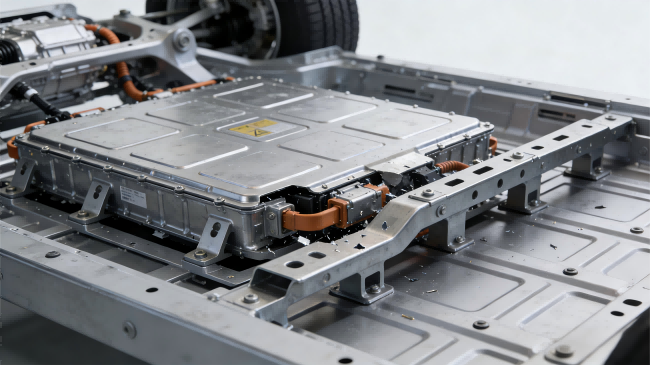

El núcleo de la seguridad de la batería: carcasa del paquete de baterías, piezas forjadas del soporte

El paquete de baterías es el corazón energético de los vehículos de nueva energía. Su carcasa está fabricada en aleación de aluminio mediante un proceso de forjado integral, lo que reduce su peso en más de un 30 % en comparación con las estructuras soldadas tradicionales y mejora su resistencia al impacto en un 50 %. Protege eficazmente el módulo de la batería de daños en caso de colisión. Las piezas forjadas del soporte se forman mediante forjado de precisión para lograr una estructura integrada, con una precisión dimensional que alcanza el grado IT6, lo que garantiza la instalación estable del paquete de baterías. Además, ofrecen una excelente disipación y conducción del calor, evitando el sobrecalentamiento local y afectando la vida útil de la batería.

Componentes clave para frenado y conexión: pistones de freno, juntas universales, piezas forjadas de eje de pasador

El pistón de freno debe soportar altas presiones y cambios bruscos de temperatura. Se fabrica mediante un proceso de forjado que ofrece una alta resistencia a la presión, la corrosión y el desgaste, lo que garantiza una respuesta sensible y fiable del sistema de frenos. El forjado de la junta universal garantiza una estructura interna compacta mediante forjado anular, lo que permite una transmisión de potencia estable en diferentes ángulos y se adapta a la compleja disposición del chasis. El eje del pasador forjado sirve como centro de conexión para diversos componentes, con tolerancias dimensionales controladas dentro de ±0,03 mm. Ofrece una alta precisión de montaje y una gran estabilidad de conexión, lo que reduce eficazmente la vibración y el ruido durante el funcionamiento.

Ii. Proceso de forjado: El «Código de mejora del rendimiento» para piezas forjadas de vehículos de nueva energía

La búsqueda definitiva de un peso ligero y una alta seguridad en los vehículos de nueva energía ha hecho que la tecnología de forja sea la solución de fabricación preferida para los componentes principales. Las piezas forjadas, con sus cuatro ventajas únicas, se adaptan perfectamente a las condiciones de trabajo de los vehículos de nuevas energías:

Equilibrio entre ligereza y alta resistencia para mejorar la vida útil de la batería

Mediante un diseño de optimización topológica y la sustitución de materiales, las piezas forjadas logran una reducción de peso máxima, garantizando al mismo tiempo su resistencia. Forjadas con aleaciones ligeras como aluminio y magnesio, la resistencia de las piezas forjadas de aleación de magnesio es más de un 30 % superior a la de los materiales tradicionales. En combinación con optimizaciones estructurales como piezas huecas y nervadas, el peso del vehículo se puede reducir en un 20 %, lo que aumenta directamente la autonomía. Por ejemplo, las piezas forjadas integradas en el chasis son un 30 % más ligeras que las estructuras tradicionales de estampación y soldadura, lo que reduce significativamente el consumo de energía.

La organización es densa y altamente precisa, lo que garantiza un funcionamiento estable.

El proceso de forjado, mediante alta temperatura y alta presión, logra granos metálicos finos y uniformes, eliminando por completo defectos como poros y cavidades. La tecnología de forjado de precisión permite alcanzar una precisión dimensional de grado IT6 y una rugosidad superficial de Ra ≤ 0,4 μm, así como un ajuste preciso de ejes de motor, engranajes y otros componentes. Reduce las pérdidas por fricción durante el funcionamiento, mejora la eficiencia de la transmisión y, al mismo tiempo, disminuye la tasa de fallos, prolongando la vida útil de los componentes principales a más de 10 años.

El moldeo integrado mejora la rigidez estructural

Al utilizar grandes prensas hidráulicas con una capacidad de más de 6000 toneladas para lograr un forjado con matriz integrada, se consolidan múltiples componentes dispersos en una sola forja, lo que reduce una gran cantidad de puntos de soldadura y mejora significativamente la rigidez estructural y la resistencia a la fatiga. Por ejemplo, las piezas forjadas del subchasis integrado no solo simplifican el proceso de ensamblaje sino que también mejoran la capacidad de carga general del chasis, mejorando la estabilidad de conducción y el manejo del vehículo.

La función de bajo ruido optimiza la experiencia de conducción y conducción.

En respuesta a la demanda fundamental de "bajo nivel de ruido" para los vehículos de nuevas energías, las piezas forjadas se someten a procesos como el mecanizado de precisión de las superficies de los dientes y el pulido de superficies para reducir la vibración y el ruido durante la transmisión. Tras el forjado de precisión en frío y el rectificado de las piezas forjadas de los engranajes, el ruido de la transmisión se reduce significativamente. En combinación con un ensamblaje de alta precisión, el vehículo funciona de forma más silenciosa y suave, mejorando la comodidad de conducción.

iii. Guía para la selección de piezas forjadas para vehículos de nuevas energías: 3 puntos clave para evitar malentendidos en la contratación

Para los fabricantes de automóviles y proveedores de piezas, elegir las piezas forjadas adecuadas es clave para garantizar la calidad del producto y la competitividad en el mercado. Al comprar, se debe prestar especial atención a los tres puntos siguientes:

Verificar el proceso y las calificaciones de las pruebas.

Priorizar a los proveedores que emplean procesos compuestos, como la forja en frío y la forja de precisión en caliente, y exigirles informes de inspección completos, incluyendo informes de pruebas de materiales y de ensayos no destructivos (detección de defectos por ultrasonidos y partículas magnéticas), para garantizar la ausencia de grietas, inclusiones u otros defectos en las piezas forjadas, y una tasa de éxito en la detección de defectos superior al 99,5 %. Asimismo, confirmar que el proveedor cuente con certificaciones de la industria como la IATF16949, equipos de producción avanzados y que pueda cumplir con los requisitos de la forja de precisión.

Seleccionar materiales y procesos que se adapten a las condiciones de trabajo

Seleccione el tipo según la aplicación de los componentes: Para los componentes giratorios de alta velocidad del sistema de propulsión eléctrica, priorice las piezas forjadas de acero aleado nitrurado y forjado en frío. Los componentes ligeros del chasis están fabricados con piezas forjadas en matriz de aleación de aluminio o magnesio. Para los componentes relacionados con los paquetes de baterías, seleccione piezas forjadas integradas resistentes a los impactos y a la corrosión. En vehículos utilizados en zonas costeras, preste atención al tratamiento anticorrosivo de las piezas forjadas para garantizar que resistan la corrosión por niebla salina durante más de 500 horas.

Preste atención a la capacidad de producción del fabricante y a los casos.

Priorice a proveedores con una cadena industrial completa (fundición, forja, tratamiento térmico y procesamiento fino), que garanticen la consistencia del material y la estabilidad del proceso. Preste especial atención a si el fabricante cuenta con colaboraciones con compañías automotrices reconocidas, si sus productos han sido verificados en condiciones reales de funcionamiento y, al mismo tiempo, comprenda sus capacidades de personalización y su ciclo de respuesta para garantizar que pueda satisfacer las necesidades de investigación y desarrollo de modelos de vehículos y la producción en masa.

Iv. Tendencias de la industria: Los vehículos de nueva energía impulsan las forjas hacia la iteración de alta gama.

Con el continuo aumento en la tasa de penetración de los vehículos de nuevas energías, se espera que el tamaño del mercado de piezas forjadas para vehículos de nuevas energías en China supere los 80 mil millones de yuanes en 2025, de los cuales las piezas forjadas ligeras representan más del 35%. La industria se está modernizando en tres direcciones principales: Primero, la precisión. La tecnología de simulación digital optimiza los procesos, y la precisión dimensional está avanzando hacia el nivel micrométrico. Segundo, la popularización de equipos de forjado inteligentes y automatizados, así como de sistemas de monitoreo en tiempo real, ha mejorado significativamente la consistencia del rendimiento del producto. Tercero, la sostenibilidad. Al optimizar el proceso para reducir el consumo de energía y las emisiones, se puede lograr una "forja ecológica". Actualmente, la tasa de sustitución de importaciones de piezas forjadas nacionales ha superado el 50% por primera vez. El rendimiento de algunos productos ha alcanzado el nivel avanzado internacional, lo que los convierte en una opción rentable para los fabricantes de automóviles.

Resumen

Las piezas forjadas son la base fundamental para que los vehículos de nuevas energías logren ligereza, alto rendimiento y alta seguridad. Desde la eficiente transmisión del sistema de propulsión eléctrica hasta la protección de la batería, desde la estabilidad del chasis hasta la respuesta fiable del sistema de frenado, cada pieza forjada de alta calidad impulsa la mejora de la calidad de los vehículos de nuevas energías. En la era actual de rápido desarrollo industrial, la elección de piezas forjadas de alta calidad que se adapten a las condiciones de trabajo se ha convertido en un factor clave para que los fabricantes de automóviles mejoren su competitividad.

Si necesita más información sobre soluciones personalizadas para forjados de vehículos de nuevas energías, la comparación del rendimiento de forjados de diferentes materiales o la tabla comparativa de parámetros técnicos de forjados de núcleo, ¡contáctenos en cualquier momento! Le proporcionaremos productos de forjado de alta calidad que cumplen con los estándares de la industria y soporte técnico profesional.

- Anterior : Forjados para excavadoras: los "huesos duros" para operaciones de servicio pesado, los componentes centrales que determinan la durabilidad y la eficiencia de las excavadoras.

- Próximo : Chasis de vehículos de nueva energía frente a chasis de vehículos de combustible tradicionales: ¡Las piezas forjadas son el núcleo de la brecha, con avances duales en aligeramiento y seguridad!