Soldadura robótica vs soldadura láser: la mejor opción para la conexión de piezas forjadas con alta precisión, ¿cuál es más adecuada para la fabricación de alta gama?

Soldadura robótica vs. soldadura láser: la mejor opción para la conexión de piezas forjadas con alta precisión, ¿cuál es más adecuada para la fabricación de alta gama?

En el sector de equipos de alta gama, como maquinaria para minería de carbón, excavadoras y vehículos de nuevas energías, las piezas forjadas son los componentes principales de soporte de carga, y sus métodos de conexión determinan directamente la resistencia, durabilidad y seguridad de los productos. Con la modernización de la tecnología de fabricación, la soldadura robotizada y la soldadura láser se han convertido en las dos principales soluciones para las conexiones de forjado: la primera lidera la producción en serie gracias a su alta eficiencia y estabilidad, mientras que la segunda lidera la personalización de alta gama gracias a sus ventajas de alta precisión. Sin embargo, para las empresas manufactureras, siempre ha existido confusión: ¿Cuáles son las principales diferencias entre la soldadura robotizada y la soldadura láser en el procesamiento de forjado? ¿Qué proceso es más adecuado para piezas forjadas de alta resistencia? ¿Cómo seleccionar la solución de soldadura adecuada según el tipo de forjado? Este artículo analiza los secretos de aplicación de ambas tecnologías de soldadura desde tres dimensiones: características del proceso, escenarios de adaptación del forjado y lógica de selección.

I. Choque de núcleos: soldadura robótica vs. soldadura láser: las diferencias clave son claramente visibles

Aunque tanto la soldadura por robot (con la soldadura por arco como núcleo) como la soldadura por láser son formas de tecnología de soldadura automatizada, difieren significativamente en principios, rendimiento y escenarios aplicables. Especialmente cuando se trata de la alta resistencia y dureza de las piezas forjadas, la brecha de compatibilidad entre ambas es aún más pronunciada:

Dimensión de comparación |

Soldadura robótica (soldadura por arco/soldadura con protección de gas) |

Soldadura láser |

Ventajas principales en el procesamiento de forja |

Precisión de soldadura |

Ancho de soldadura: 3-5 mm, Deformación: ±0,5 mm |

Ancho de soldadura: 0,5-1,5 mm, Deformación: ±0,1 mm |

La soldadura láser es adecuada para forjados de precisión, evitando problemas de precisión de ensamblaje causados por la deformación. |

Velocidad de soldadura |

300-500 mm/min, alta eficiencia de producción en masa |

1000-3000 mm/min, importante ventaja en soldadura a alta velocidad |

La soldadura láser acorta el ciclo de procesamiento de piezas forjadas de gran tamaño y mejora la capacidad de producción |

Zona afectada por el calor (ZAT) |

Grande (5-8 mm), propenso a granos gruesos en piezas forjadas |

Mínimo (1-2 mm), bajo aporte de calor |

La soldadura láser protege la estructura interna de las piezas forjadas y evita la reducción de la resistencia. |

Fuerza conjunta |

La resistencia a la tracción alcanza el 80%-85% del metal base. |

La resistencia a la tracción alcanza más del 95% del metal base, soldadura integrada con el metal base. |

Adecuado para requisitos de carga pesada de maquinaria de minas de carbón y forjados de excavadoras con mejor resistencia a la fatiga. |

Materiales aplicables |

Forjados principalmente de acero al carbono y acero de baja aleación, adecuados para placas de espesor medio (≥3 mm) |

Aplicable a piezas forjadas de acero al carbono, acero aleado y aleación de aluminio; universal para placas delgadas, medianas y gruesas (0,5-20 mm) |

La soldadura láser abarca el procesamiento de piezas forjadas ligeras (aleación de aluminio) para vehículos de nueva energía. |

Nivel de automatización |

Trayectoria de soldadura controlada por programa, se requiere ajuste fino manual de parámetros |

Control digital completo con posicionamiento visual para operación no tripulada |

La soldadura láser reduce la intervención humana y garantiza una calidad de soldadura de forjado constante. |

Inversión de costos |

Costo medio del equipo (100.000-300.000 RMB/unidad), bajo costo de operación y mantenimiento. |

Alto costo del equipo (500.000-2.000.000 RMB/unidad), bajo costo de consumibles |

La soldadura por robot es más rentable para escenarios de producción en masa; La soldadura láser es más económica para la personalización de alto nivel. |

II. Adaptación de escenarios de procesos de forja: Los "campos de batalla" de dos tecnologías de soldadura

1. Soldadura robótica: el "campeón de la eficiencia" para la producción en serie de piezas forjadas

La soldadura robótica, con sus capacidades estables de procesamiento por lotes, se ha convertido en la solución preferida para forjados de rango medio y estándar, especialmente adecuada para los siguientes escenarios:

Forjado de placas gruesas: por ejemplo, piezas forjadas de la sección central de máquinas de carbón o placas forjadas para orugas de excavadoras (espesor ≥ 8 mm). La alta fuerza de penetración del arco de la soldadura robotizada permite una o varias pasadas de soldadura, una formación uniforme de la soldadura y el cumplimiento de los requisitos de resistencia bajo cargas pesadas.

Soldadura de ensamblaje de piezas forjadas estandarizadas: por ejemplo, piezas forjadas de soportes de chasis de vehículos de nuevas energías y conexiones de pasadores de equipos mecánicos. El robot repite las acciones de soldadura según programas predefinidos, con un margen de error de ±0,3 mm, adecuado para pedidos de lotes superiores a 100.000 piezas.

Requisitos de producción en masa de bajo costo: para piezas forjadas de acero al carbono (como acero 45#, piezas forjadas Q355B), la soldadura robótica tiene una baja inversión en equipos y costos controlables de consumibles (alambre de soldadura, gas de protección), lo que garantiza una resistencia básica al tiempo que reduce los costos de procesamiento.

Caso práctico: Una empresa de máquinas de carbón utiliza soldadura robotizada para producir piezas forjadas de sección central de transportador rascador (espesor de 12 mm), con una capacidad diaria de 50 piezas en una sola línea de producción. La tasa de calificación de la costura de soldadura se mantiene estable en un 98 %, lo que es tres veces más eficiente que la soldadura manual y evita las soldaduras irregulares causadas por la operación manual.

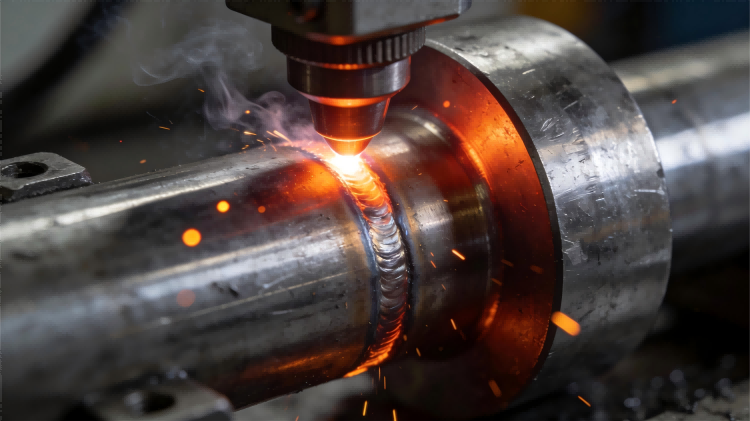

2. Soldadura láser: el referente de calidad para uniones precisas de piezas forjadas de alta gama

La soldadura láser, con sus ventajas de alta precisión y bajo aporte de calor, se ha convertido en la solución principal para forjados de alta gama y forjados estructurales complejos, especialmente adecuada para los siguientes escenarios:

Conexiones de forja precisas: Por ejemplo, piezas forjadas para ejes de motores de vehículos de nueva energía y piezas forjadas para engranajes de dirección de excavadoras. La costura de soldadura láser es estrecha y presenta poca deformación, lo que garantiza la precisión dimensional de las piezas forjadas (nivel IT9 o superior), evitando sobremedidas de mecanizado en el procesamiento posterior.

Soldadura de piezas forjadas de alta resistencia y dureza: Por ejemplo, piezas forjadas de acero aleado 42CrMo y 35CrMo (resistencia a la tracción ≥ 1000 MPa). La soldadura láser presenta una pequeña zona afectada por el calor, lo que evita la formación de estructuras endurecidas y grietas tras la soldadura, y la resistencia de la unión es similar a la del material base.

Procesamiento de forjado ligero: para aleaciones de aluminio, forjados de aleaciones de magnesio (soportes de paquetes de baterías de vehículos de nueva energía, forjados de juntas de robot), la soldadura láser puede derretir rápidamente el material base, reduciendo la oxidación y asegurando el sellado y la resistencia a la corrosión de la costura de soldadura;

Soldadura de estructuras forjadas complejas: Para forjas de chasis integradas y forjas sometidas a esfuerzos especiales, la soldadura láser permite realizar soldaduras de junta estrecha y de penetración profunda, y es adecuada para trayectorias de soldadura complejas, sin necesidad de utillaje ni dispositivos de fijación excesivos.

Estudio de caso: una empresa de vehículos de nueva energía utiliza soldadura láser para producir piezas forjadas de carcasa de paquete de batería de aleación de aluminio (espesor 3 mm), con un ancho de costura de soldadura de solo 0,8 mm, deformación ≤ 0,1 mm, resistencia a la tracción de la costura de soldadura que alcanza 380 MPa (consistente con el material base) y la prueba de corrosión por niebla salina dura más de 1000 horas, cumpliendo plenamente con los requisitos de protección de seguridad del paquete de batería.

III. Guía de selección de procesos de soldadura para piezas forjadas: 3 puntos centrales para evitar percepciones erróneas en las decisiones

Para las empresas manufactureras, la clave para seleccionar el proceso de soldadura adecuado reside en que las características de forjado se ajusten a los requisitos de producción, en lugar de buscar ciegamente tecnologías avanzadas. Al comprar, se debe priorizar la atención a los tres puntos siguientes:

Selección según el material de forja y el grado de resistencia:

Para acero al carbono ordinario, piezas forjadas de acero de baja aleación (resistencia a la tracción < 800 MPa) y producción en lotes de placas gruesas: prefiera la soldadura robótica, con mayor rentabilidad;

Para acero de aleación de alta resistencia, aleación de aluminio, forjados de aleación de magnesio (resistencia a la tracción ≥ 800 MPa) y piezas de precisión: se debe elegir la soldadura láser para evitar la reducción de la resistencia o la deformación;

Piezas forjadas para entornos corrosivos (como las de chasis de excavadoras en zonas costeras): la soldadura láser ofrece una buena densidad de costura, combinada con un tratamiento anticorrosivo posterior, lo que proporciona mayor durabilidad. La decisión se basa en la escala de producción y los requisitos de precisión.

Para una producción anual de más de 50.000 piezas y forjados estandarizados: El equipo para soldadura robotizada tiene un corto período de recuperación de la inversión (1-2 años) y es adecuado para la producción a gran escala;

Para una producción anual de menos de 10.000 piezas y forjados personalizados: aunque el equipo para soldadura láser tiene una alta inversión, puede reducir la tasa de reproceso y garantizar la consistencia del producto;

Para piezas forjadas con alta precisión de montaje (tolerancia ≤ ±0,2 mm): la soldadura láser es la única opción, ya que la deformación de la soldadura robotizada no puede cumplir con los requisitos.

Preste atención a la adaptabilidad del tratamiento térmico después de la soldadura.

Después de la soldadura por forja, se requiere un tratamiento térmico como temple y normalización: la zona afectada por el calor de la soldadura robótica es grande y el tiempo de tratamiento térmico debe aumentarse; de lo contrario, es propenso a ocurrir concentración de tensión;

Para piezas forjadas que no requieren un tratamiento térmico complejo (como piezas forjadas de precisión): la soldadura láser tiene una pequeña zona afectada por el calor y puede ingresar directamente al siguiente proceso, acortando el ciclo de producción.

IV. Tendencias de la industria: Dos tecnologías de soldadura hacia la integración "combinatoria"

Con la modernización del proceso de forjado hacia una integración de "alta precisión, alta eficiencia y bajo costo", la soldadura robótica y la soldadura láser ya no se encuentran en una relación competitiva de "uno u otro", sino que se encaminan hacia una "aplicación combinatoria":

Láser - Soldadura compuesta por arco: combinando la alta precisión del láser y la alta penetración de la soldadura por arco, es adecuada para placas forjadas gruesas (espesor de 20 a 50 mm), con un aumento del doble en la velocidad de soldadura y la resistencia de la soldadura, alcanzando el 90% del material base;

Solución híbrida robot + láser: el robot está equipado con un cabezal de soldadura láser y las piezas forjadas complejas se pueden soldar con precisión de forma automática a través del sistema de posicionamiento visual, equilibrando la eficiencia y la calidad;

Gestión de Soldadura Digital: Ambos procesos están conectados al sistema MES, monitorizando en tiempo real los parámetros de soldadura (temperatura, velocidad, corriente), logrando trazabilidad de todo el proceso de soldadura de forja y cumpliendo con los requisitos de control de calidad de equipos de alta gama.

Resumen

La soldadura robotizada y la soldadura láser cumplen con los requisitos de eficiencia y calidad del proceso de forja, respectivamente: la primera es la opción más rentable para la producción en serie, y la segunda, el estándar de calidad para la personalización de alta gama. Para las empresas manufactureras, la clave para elegir el proceso de soldadura adecuado reside en definir claramente el material, la resistencia, los requisitos de precisión y la escala de producción de las piezas forjadas, en lugar de seguir ciegamente las tecnologías de vanguardia.

Si necesita comprender mejor los parámetros del proceso de soldadura, los esquemas de selección de equipos para diferentes forjados (como forjados para minería de carbón o forjados para vehículos de nuevas energías) u obtener una tabla comparativa de costos para soldadura láser y soldadura robotizada, ¡contáctenos! Le brindaremos soluciones tecnológicas de soldadura específicas y soporte técnico para ayudarle a reducir costos, aumentar la eficiencia y mejorar la calidad del procesamiento de forjado.

- Anterior : Chasis de vehículos de nueva energía frente a chasis de vehículos de combustible tradicionales: ¡Las piezas forjadas son el núcleo de la brecha, con avances duales en aligeramiento y seguridad!

- Próximo : Ruedas impulsadas por ferrocarril + piezas forjadas de acoplamiento: ¡El "núcleo" del sistema de transmisión, que garantiza la seguridad en escenarios de carga pesada y alta velocidad!