Chasis de vehículos de nueva energía frente a chasis de vehículos de combustible tradicionales: ¡Las piezas forjadas son el núcleo de la brecha, con avances duales en aligeramiento y seguridad!

Chasis de vehículos de nueva energía frente a chasis de vehículos de combustible tradicionales: ¡Las piezas forjadas son el núcleo de la brecha, con avances duales en aligeramiento y seguridad!

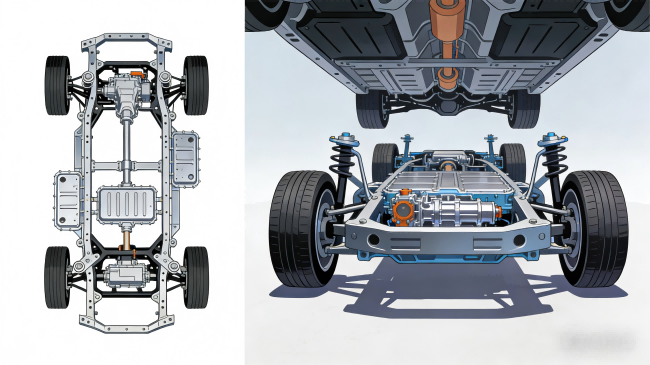

Cuando los vehículos de nuevas energías se convirtieron en la corriente principal de la industria, la competencia por el chasis, como piedra angular del vehículo, fue feroz durante mucho tiempo. La principal diferencia entre el chasis de los vehículos de nuevas energías (base de vehículos eléctricos) y el chasis de los vehículos de combustible tradicionales (ICE) no solo reside en la iteración del sistema de propulsión, sino también en la actualización de su componente clave: las piezas forjadas. El chasis de los vehículos de combustible tradicionales se basa en piezas estampadas y soldadas para satisfacer las necesidades, mientras que los vehículos de nuevas energías, para lograr una mayor autonomía, mayor seguridad y mejor manejo, han relegado las piezas forjadas a un lugar central. ¿Por qué las piezas forjadas pueden ser el factor decisivo para las actualizaciones de chasis? ¿Cuál es la diferencia entre ambos en términos de diseño estructural y rendimiento? Este artículo analiza la lógica subyacente de la competencia en el mercado de los chasis desde tres dimensiones principales: diferencias fundamentales, aplicación de las piezas forjadas y lógica de selección.

I. Diferencias fundamentales: chasis de vehículos de nueva energía frente a chasis de vehículos de combustible tradicional, las piezas forjadas reescriben las reglas de la competencia

El chasis de los vehículos de combustible tradicional se organiza alrededor del motor y la transmisión, con componentes dispersos y numerosos puntos de soldadura. Las piezas principales que soportan la carga se fabrican principalmente con una combinación de piezas estampadas y fundidas. Si bien puede satisfacer las necesidades de los desplazamientos diarios, presenta deficiencias inherentes en cuanto a ligereza y resistencia a la torsión. El chasis de los vehículos de nuevas energías (especialmente la plataforma dedicada a vehículos eléctricos puros) se basa en la integración, la ligereza y la alta rigidez. Las piezas forjadas, con sus ventajas de alta resistencia, precisión e integración, se han convertido en la clave para resolver los problemas del chasis. Las principales diferencias entre ambos son obvias:

Dimensión de comparación |

Chasis de vehículo con motor de combustión interna (ICE) |

Chasis de vehículos de nueva energía |

El papel fundamental de las piezas forjadas |

Diseño estructural |

Disposición descentralizada, basada en soldadura multicomponente |

Diseño integrado de una sola pieza (por ejemplo, integración del paquete de baterías y el chasis) |

Las piezas forjadas de una sola pieza reducen los puntos de soldadura, mejorando la rigidez estructural en más del 30 %. |

Materiales centrales |

Principalmente piezas estampadas de acero ordinario + piezas fundidas |

Piezas forjadas de acero de aleación de alta resistencia + piezas forjadas de aleación de aluminio |

Las piezas forjadas ligeras consiguen una reducción del 20%-30% en el peso del chasis, ampliando así la autonomía de conducción. |

Rendimiento mecánico |

Resistencia a la tracción generalmente inferior a 800 MPa, resistencia a la torsión débil. |

Resistencia a la tracción de las piezas forjadas del núcleo que alcanza los 1000-1500 MPa |

Soporta el aumento de peso de la batería y los impactos de aceleración de alta frecuencia, lo que reduce los riesgos de fractura. |

Protección de seguridad |

Protección predominantemente pasiva, propensa a deformarse durante las colisiones. |

Diseño de protección activa, que requiere un soporte rígido para el paquete de baterías. |

Las carcasas/soportes forjados resisten los impactos de colisión, lo que protege la seguridad de la batería. |

Durabilidad |

Las uniones soldadas son propensas a la fatiga, con una vida útil de aproximadamente 8 años. |

Estructura integrada, vida útil aumentada en un 50%. |

Las piezas forjadas presentan una excelente resistencia a la fatiga, adecuada para el largo ciclo de vida de los vehículos de nueva energía. |

Ii. Aplicación de piezas forjadas en dos tipos de chasis: desde piezas de fácil montaje hasta piezas a medida.

1. Chasis de vehículos de combustible tradicional: Las piezas forjadas solo se utilizan como "componentes complementarios".

Los principales componentes de soporte de carga de los chasis de vehículos de combustible tradicionales son principalmente piezas estampadas y piezas fundidas. Solo se aplica una pequeña cantidad de forjados a nodos clave como ejes de transmisión, semiejes y muñones de dirección, y la mayoría de ellos adoptan procesos de forjado ordinarios. Los materiales son principalmente acero 45# y su rendimiento solo cumple con los requisitos básicos. Por ejemplo, los muñones de dirección de los vehículos de combustible están en su mayoría fundidos y parcialmente forjados, tienen una resistencia al impacto insuficiente y son propensos a deformarse en condiciones complejas de la carretera. La precisión de las piezas forjadas del eje de transmisión es relativamente baja, con una pérdida de eficiencia de transmisión de aproximadamente el 10%, y también son pesadas, lo que aumenta el consumo de combustible.

En esencia, la demanda de piezas forjadas en los chasis de vehículos de combustible tradicionales se mantiene en un nivel "utilizable", sin aprovechar al máximo las ventajas de resistencia y ligereza que ofrecen. Esto está estrechamente relacionado con las características de potencia y los conceptos de diseño de los vehículos de combustible: el ruido y la vibración del motor pueden enmascarar las deficiencias de rendimiento de los componentes del chasis, y no es necesario optimizar el peso para compensar la ansiedad por autonomía.

2. Chasis de vehículos de nueva energía: Las piezas forjadas se convierten en el esqueleto central.

Las tres características principales de los vehículos de nueva energía —mayor peso de la batería, aceleración de alta frecuencia y bajo nivel de ruido— han obligado a una modernización integral del chasis. Las piezas forjadas se han actualizado, pasando de ser componentes suplementarios a ser esqueletos centrales, lo que abarca tres escenarios clave:

Conexión del sistema de accionamiento eléctrico: eje del motor, piezas forjadas del reductor

La velocidad del motor de los vehículos de nueva energía puede alcanzar las 15.000 revoluciones por minuto, superando con creces la de los motores de los vehículos de combustible. Los engranajes de fundición tradicionales no soportan la fuerza centrífuga de alta velocidad. Las piezas forjadas del eje del motor se procesan mediante forjado de precisión en frío y nitruración, con un error de cilindricidad de ±0,005 mm, una dureza superficial de 1200 MPa y un aumento del 8 % en la eficiencia de la transmisión. Los engranajes del reductor se procesan mediante forjado en frío y rectificado de la superficie dentada, con una rugosidad superficial de Ra ≤ 0,4 μm, lo que soluciona los problemas de alto ruido y desgaste rápido de los engranajes tradicionales y cumple con los requisitos de bajo nivel de ruido de los vehículos de nueva energía.

Núcleo portante del chasis: bastidor auxiliar integrado, forjados del brazo de control

El paquete de baterías añade entre 300 y 500 kilogramos al chasis, y el subchasis estampado tradicional es propenso a deformarse. Los vehículos de nueva energía incorporan piezas forjadas integradas del subchasis, formadas mediante forjado en matriz con una prensa hidráulica de 6000 toneladas, integrando múltiples componentes dispersos en uno. La rigidez torsional aumenta un 50% y el peso se reduce un 25%. El brazo de control está fabricado con una aleación de aluminio forjado en matriz. Tras el tratamiento térmico T6, su resistencia a la tracción alcanza los 380 MPa, lo que lo hace un 40% más ligero que las piezas estampadas tradicionales. Además, absorbe los impactos de la carretera y mejora la suavidad de conducción.

Protección de seguridad de la batería: carcasa del paquete de baterías, piezas forjadas del soporte

El paquete de baterías es el corazón energético de los vehículos de nueva energía, y su protección reside en la rigidez del chasis. La carcasa del paquete de baterías está fabricada con una aleación de aluminio forjado integral, con una densidad superior al 99,9 %. Su resistencia al impacto es un 60 % superior a la de las carcasas soldadas tradicionales y dispersa eficazmente la fuerza del impacto en caso de colisión. Las piezas forjadas del soporte logran una compleja integración estructural mediante un forjado de precisión, con una precisión dimensional que alcanza el grado IT6, lo que garantiza la instalación estable del paquete de baterías. Además, ofrece una excelente disipación térmica para evitar el sobrecalentamiento local.

Además, los semiejes, juntas universales, pistones de freno y otros componentes del chasis del vehículo de nueva energía adoptan forjados de alta gama, formando una "cobertura de forjado de escenario completo", resolviendo fundamentalmente los tres principales problemas de los chasis tradicionales: peso, rigidez y seguridad.

iii. Tendencia de actualización de chasis: Las piezas forjadas impulsan el desarrollo de chasis de vehículos de nueva energía hacia la perfección.

A medida que los vehículos de nueva energía evolucionan hacia mayores tamaños, inteligencia y mayor rendimiento, la demanda de piezas forjadas para chasis también está evolucionando. Tres tendencias principales se hacen cada vez más evidentes:

Mayor grado de integración: de la "combinación multicomponente" a las "piezas forjadas integradas"

En el futuro, los chasis de los vehículos de nueva energía adoptarán "forjados de ensamblaje de chasis", como la integración del soporte de la cabina delantera, el marco de la batería y la base de la suspensión trasera en un único forjado integrado. Mediante la tecnología de simulación de forjado 3D para optimizar la estructura, se reducirán los puntos de soldadura en más del 90 %, se aumentará la rigidez torsional en un 40 % y, al mismo tiempo, se reducirá aún más el peso.

Actualización de material liviano: las piezas forjadas de aleación de magnesio se están volviendo cada vez más populares.

Las piezas forjadas de aleación de aluminio se han generalizado, mientras que las de aleación de magnesio, con la ventaja de una resistencia similar a la del acero y un peso de tan solo una cuarta parte del de este, han comenzado a aplicarse en modelos de vehículos de alta gama de nuevas energías. Las piezas forjadas de aleación de magnesio para brazos de control son un 15 % más ligeras que las de aleación de aluminio y ofrecen una mayor resistencia a la fatiga. Se prevé que se conviertan en equipamiento estándar para los modelos de gama media y alta en los próximos 3 a 5 años.

Forja inteligente: la tecnología digital mejora la consistencia del rendimiento

Los requisitos de precisión para los componentes del chasis de los vehículos de nueva energía alcanzan el nivel micrométrico, que son difíciles de cumplir con los procesos de forja tradicionales. Al simular el proceso de forjado a través de la tecnología de gemelo digital y ajustar los parámetros de temperatura y presión en tiempo real, la tolerancia dimensional de las piezas forjadas se puede controlar dentro de ±0,02 mm y el rango de fluctuación del rendimiento se puede reducir a menos del 5 %, asegurando la calidad uniforme de cada lote de piezas forjadas.

Iv. Guía de selección de adquisiciones: ¿Cómo elegir piezas forjadas para chasis de vehículos de nueva energía?

Para los fabricantes de automóviles y proveedores de piezas, elegir las piezas forjadas adecuadas es clave para mejorar el chasis. Es fundamental centrarse en tres puntos clave:

Proceso y cualificaciones: Se prioriza la "forja compuesta + certificación acreditada".

Los componentes principales (como ejes de motor y subchasis integrados) deben adoptar un proceso combinado de forjado en frío y tratamiento térmico. Los proveedores deben proporcionar informes de detección de defectos por ultrasonidos (UT) y partículas magnéticas (MT), con una tasa de éxito superior al 99,5 %. Asimismo, se ha confirmado que cuenta con la certificación IATF16949 para la industria automotriz y que ha colaborado con importantes fabricantes de automóviles.

Combinación de materiales: seleccione el material de forja adecuado según la escena

Para componentes de transmisión de alta velocidad (ejes de motor, engranajes), se seleccionan piezas forjadas de acero aleado de alta resistencia (como 42CrMo, 35CrMo). Para componentes ligeros (brazos de control, subchasis), se seleccionan piezas forjadas de aleación de aluminio 6061/7075. Para requisitos de ligereza extrema, elija piezas forjadas de aleación de magnesio AZ31B. Los componentes de protección del paquete de baterías deben estar fabricados con piezas forjadas de acero inoxidable con alta resistencia a la corrosión.

Capacidad de personalización: adaptarse a los requisitos específicos de la plataforma

Los vehículos de nuevas energías adoptan principalmente plataformas de chasis dedicadas, lo que exige que los proveedores cuenten con capacidades de forjado personalizadas, como la optimización de la estructura de forjado en función del tamaño del paquete de baterías y la reducción del peso redundante mediante un diseño de optimización topológica. Al mismo tiempo, es fundamental prestar atención al ciclo de producción. El ciclo de entrega de los pedidos por lotes debe controlarse en un plazo de 45 días para satisfacer los requisitos de iteración rápida de los modelos de vehículos.

Resumen

La brecha entre el chasis de los vehículos de nuevas energías y el de los vehículos de combustible tradicional reside esencialmente en la diferencia en los conceptos de aplicación del forjado: los primeros consideran las piezas forjadas como su principal competitividad y resuelven la contradicción entre autonomía y seguridad mediante piezas forjadas integradas, ligeras y de alta precisión. Los segundos trataron el forjado como un componente complementario y no aprovecharon su verdadero valor. Con el desarrollo de la industria de los vehículos de nuevas energías, las piezas forjadas se han convertido en una prioridad para las mejoras de chasis. Elegir piezas forjadas de alta calidad y gran adaptabilidad es clave para que los fabricantes de automóviles fortalezcan sus productos.

Si necesita más información sobre soluciones personalizadas para forjados de chasis de vehículos de nuevas energías, datos de pruebas de rendimiento de forjados de diferentes materiales o la tabla comparativa de parámetros técnicos de forjados de núcleo, ¡contáctenos en cualquier momento! Le proporcionaremos productos de forjado de alta calidad que cumplen con los estándares de la industria automotriz y soporte técnico profesional.

- Anterior : Forjados para vehículos de nueva energía: ¡El código central de ligereza y alto rendimiento determina autonomía, seguridad y durabilidad!

- Próximo : Soldadura robótica vs soldadura láser: la mejor opción para la conexión de piezas forjadas con alta precisión, ¿cuál es más adecuada para la fabricación de alta gama?