Forjados para excavadoras: los "huesos duros" para operaciones de servicio pesado, los componentes centrales que determinan la durabilidad y la eficiencia de las excavadoras.

Piezas forjadas de excavadoras: los "huesos centrales duros" para operaciones de servicio pesado, los componentes centrales que determinan la durabilidad y eficiencia de las excavadoras.

En escenarios de operación de alta intensidad, como la minería y la construcción de infraestructuras, las excavadoras deben soportar diariamente pruebas extremas como impactos de rocas, fricción de cargas pesadas y vibraciones complejas del terreno. Las piezas forjadas, como base de fabricación de los componentes principales de carga de las excavadoras, con una resistencia, tenacidad y resistencia al desgaste muy superiores a las de las piezas fundidas, se han convertido en la garantía clave para el funcionamiento normal de los sistemas hidráulicos, los mecanismos de desplazamiento y los dispositivos de trabajo de las excavadoras. Muchos compradores de equipos y equipos de construcción se preguntan: ¿Qué componentes de las excavadoras son piezas forjadas? ¿Por qué las piezas forjadas de alta calidad pueden reducir las averías? ¿Cómo seleccionar piezas forjadas para excavadoras adecuadas para condiciones de trabajo exigentes? Este artículo analizará el valor fundamental de las piezas forjadas para excavadoras desde tres dimensiones: escenarios de aplicación, ventajas del proceso y técnicas de selección.

1. Forjados de excavadoras: Los "componentes clave" del sistema central

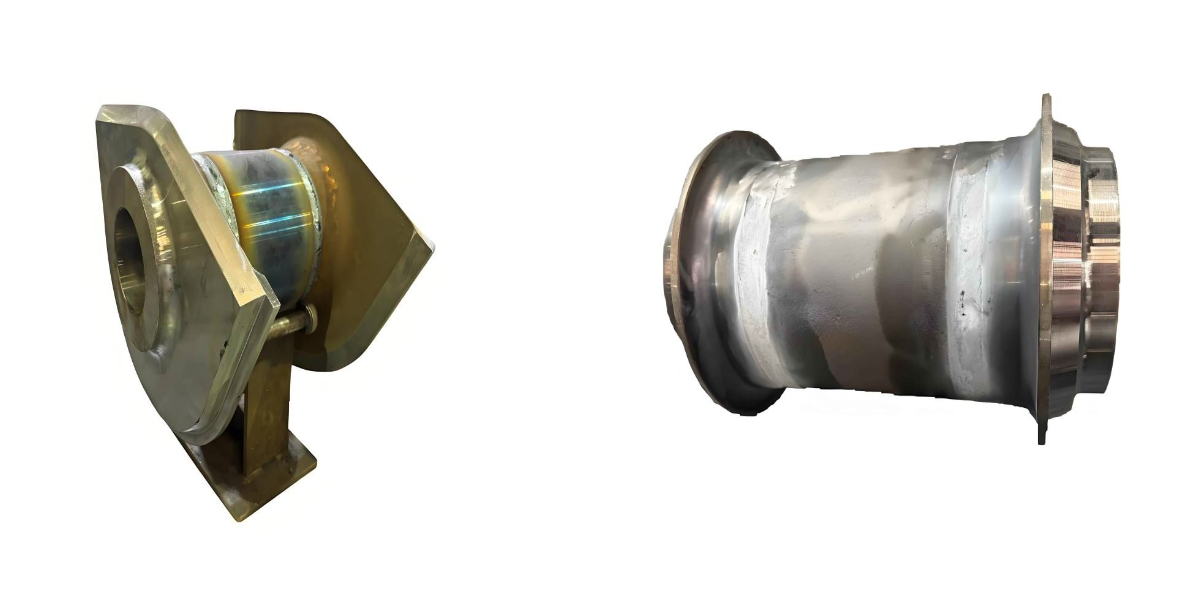

Cada vez que una excavadora excava, gira o se mueve, no puede hacerlo sin el soporte estable de las piezas forjadas. Estos componentes forjados, formados mediante forjado a alta temperatura, se distribuyen en todos los sistemas principales de la excavadora y constituyen el pilar que soporta condiciones extremas.

Núcleo del dispositivo de trabajo: dientes del cucharón, bielas, piezas forjadas de las bielas del cucharón

Los dientes del cucharón son las herramientas de excavación de la excavadora, que deben penetrar directamente en rocas y suelos duros. Se fabrican mediante tecnología de forjado de acero aleado, con una dureza superficial de hasta HRC55-60, y su resistencia al desgaste es más del doble que la de las piezas fundidas convencionales, lo que reduce las pérdidas por inactividad debido a los reemplazos frecuentes. Las bielas forjadas conectan las bielas de la pluma y el cucharón, y mediante el forjado general, se eliminan los defectos internos. Su resistencia a la tracción supera los 1000 MPa, lo que permite soportar fácilmente las cargas alternas durante la excavación. Las bielas forjadas del cucharón utilizan tecnología de forjado controlado de sección variable, con una resistencia a la tracción de hasta 1400 MPa, ideal para operaciones de alta intensidad.

Clave del sistema de transmisión: engranajes, ejes de transmisión, forjados de ruedas de cadena

El sistema de transmisión es el centro de potencia de la excavadora. Las piezas forjadas del engranaje y del eje de transmisión se forjan con precisión, con una estructura de grano fino y uniforme, capaz de soportar una transmisión de par elevado. La eficiencia de transmisión es un 15 % superior a la de las piezas procesadas convencionales. Las piezas forjadas de las ruedas dentadas, que constituyen el núcleo impulsor del movimiento de la oruga, se someten a un tratamiento térmico de carburación, con una superficie resistente al desgaste y un núcleo robusto, capaz de soportar impactos y fricción continuos durante el engrane de la oruga, prolongando así la vida útil del sistema de marcha.

Núcleo del sistema hidráulico: vástagos de pistón, cuerpos de cilindros, bloques de válvulas forjados

El sistema hidráulico impulsa la excavadora para realizar operaciones precisas. Las piezas forjadas del vástago del pistón se fabrican mediante forjado sólido con tratamiento de temple, lo que no solo ofrece una alta resistencia a la compresión, sino que también resiste la corrosión por vapor de agua en entornos de construcción gracias a un tratamiento anticorrosivo superficial. Esto permite una vida útil sin fallos de más de 12 000 horas. Los cuerpos de los cilindros y los bloques de válvulas se forjan para lograr estructuras complejas integradas, con una precisión dimensional de hasta IT9-IT11, lo que garantiza la ausencia de fugas en el sistema hidráulico y mejora la sensibilidad de la respuesta de acción.

Clave del sistema de marcha: placas de oruga, ejes de ruedas de soporte, forjados del eje del pasador

Las placas forjadas de las orugas se someten a un tratamiento de forjado cerrado y endurecimiento superficial, lo que duplica su resistencia a la erosión por partículas de arena, ideal para terrenos complejos como minas e infraestructuras. Las piezas forjadas del eje de la rueda de apoyo soportan el peso total de la excavadora mediante forjado con martillo electrohidráulico, lo que garantiza una estructura compacta y una tenacidad al impacto ≥ 80 J/cm², evitando así la deformación por flexión bajo cargas pesadas. Las piezas forjadas del eje del pasador, que sirven como puntos de conexión de diversos componentes, se fabrican mediante tecnología de forjado de alta precisión, con tolerancias de tamaño controladas entre ±0,1 y 0,3 mm, lo que garantiza un montaje preciso y una conexión fiable.

2. Proceso de forjado: Las principales ventajas de las piezas forjadas para excavadoras en operaciones de servicio pesado

La dureza del entorno operativo de las excavadoras exige que los componentes principales adopten tecnología de forjado. Las piezas forjadas, con sus ventajas de fabricación únicas, se han convertido en la opción estándar para los modelos de excavadoras de alta gama:

Doble resistencia y tenacidad, resistiendo cargas extremas.

El proceso de forjado, mediante el forjado de palanquillas metálicas a alta temperatura y alta presión, descompone los granos grandes y los ordena densamente, eliminando por completo defectos comunes como poros y agujeros de arena en las piezas fundidas. La resistencia a la tracción y al impacto de las piezas forjadas para excavadoras se ha mejorado entre un 30 % y un 50 % en comparación con las piezas fundidas, lo que previene eficazmente las fracturas y deformaciones de los componentes durante operaciones con cargas pesadas. Esto ha reducido la tasa de tiempo de inactividad de las excavadoras del 3 % al 0,5 %.

Alta resistencia al desgaste y a la fatiga, menores costes de mantenimiento.

Dadas las características de funcionamiento de alta frecuencia de las excavadoras, las piezas forjadas se fabrican con aceros aleados de alta resistencia, como 42CrMo y 35CrMo, combinados con procesos de tratamiento térmico como la carburación y la nitruración. El límite de fatiga (10⁷ ciclos) ha aumentado entre un 30 % y un 50 %. Por ejemplo, la vida útil de las piezas forjadas de alta calidad para dientes de cucharón puede triplicar la de las piezas fundidas convencionales, lo que reduce significativamente la frecuencia de mantenimiento y los costes de sustitución. El coste anual de posventa de una sola excavadora puede reducirse en más de 25 000 yuanes.

Dimensiones precisas, mayor adaptabilidad.

La tecnología de forjado de precisión permite la producción de piezas forjadas para excavadoras con una forma prácticamente perfecta, con una tolerancia de mecanizado de tan solo 1-2 mm y una rugosidad superficial de Ra ≤ 3,2 μm. Esto garantiza una compatibilidad perfecta con otros componentes, evitando holguras excesivas que causan vibraciones y un mayor desgaste. Para condiciones de trabajo especiales, la forja personalizada se puede ajustar a parámetros estructurales, como la personalización de piezas forjadas de acero inoxidable resistentes a la corrosión por niebla salina para excavadoras de construcción costera, con una capacidad anticorrosiva de 1000 horas sin oxidación.

Producción por lotes estable, mayor rentabilidad

La forja en matriz es idónea para la producción en masa, ya que un solo juego de moldes permite producir decenas de miles de productos. El ciclo de producción de una sola pieza dura tan solo de 3 a 5 minutos, lo que resulta entre 5 y 8 veces más eficiente que la forja libre. Al mismo tiempo, la tasa de utilización del material es del 70 % al 85 %, muy superior al 50 % al 60 % de la fundición. Esto permite reducir el coste unitario entre un 20 % y un 30 %, garantizando al mismo tiempo la calidad y satisfaciendo así los requisitos de la adquisición a gran escala de equipos de ingeniería.

III. Guía para la selección de piezas forjadas para excavadoras: 3 puntos clave para evitar errores de compra

Para las empresas de ingeniería y mantenimiento de equipos, elegir las piezas forjadas adecuadas es crucial para garantizar la eficiencia de la construcción y reducir los costos de mantenimiento. Al comprar, se debe prestar atención a los siguientes tres puntos:

Verificar el proceso y los informes de pruebas

Priorice los productos fabricados mediante forja en matriz o forja con martillo electrohidráulico. Las piezas forjadas en matriz tienen un rendimiento estable, y la forja con martillo electrohidráulico puede garantizar una relación de forjado ≥ 3:1, eliminando eficazmente los defectos internos. Los proveedores deben proporcionar informes de prueba completos, incluyendo hojas de análisis de materiales e informes de ensayos no destructivos (ensayos ultrasónicos, ensayos de partículas magnéticas), para garantizar que las piezas forjadas no presenten grietas, inclusiones, etc. El índice de calificación de los ensayos no destructivos debe ser superior al 99,5 %.

Seleccionar materiales y métodos de procesamiento en función de las condiciones de trabajo.

Seleccione en función de los escenarios de trabajo: para escenarios de carga pesada en minas, priorice las piezas forjadas de acero aleado con tratamiento de carburización, con una dureza superficial de HRC55 o superior; en entornos costeros de alta humedad, elija sustratos de acero inoxidable con tratamiento de pasivación; para equipos de funcionamiento de alta frecuencia, seleccione piezas forjadas templadas con una dureza uniforme entre HB280 y 320.

Preste atención a las calificaciones del fabricante y los casos de aplicación.

Priorice a proveedores con una cadena industrial completa (fundición, forja, tratamiento térmico y acabado), garantizando la consistencia del material y la estabilidad del proceso. Al mismo tiempo, preste atención a los ejemplos de la industria del fabricante y elija preferentemente proveedores que colaboren con marcas reconocidas de excavadoras o grandes empresas de ingeniería, cuyos productos hayan sido verificados en condiciones reales de trabajo, lo que garantiza una adaptabilidad más fiable.

IV. Tendencias de la industria: La actualización inteligente impulsa la iteración de las piezas forjadas para excavadoras

A medida que las excavadoras evolucionan hacia mayores tamaños e inteligencia, se espera que la producción de piezas forjadas en China supere los 20 millones de toneladas para 2025, con un aumento continuo en la demanda de piezas forjadas de alta gama para excavadoras. En el futuro, las piezas forjadas para excavadoras se modernizarán en tres direcciones: primero, la precisión del producto, optimizando los procesos mediante tecnología de simulación digital, con una precisión dimensional que alcanza niveles micrométricos; segundo, la inteligencia de producción, utilizando equipos de forjado automatizados y sistemas de monitoreo en tiempo real para garantizar la consistencia en el rendimiento del producto; tercero, la ecologización, optimizando los procesos para reducir el consumo de energía y las emisiones, logrando así una "forja verde". Mientras tanto, la tecnología nacional de forjado ha avanzado rápidamente, rompiendo el monopolio extranjero. Algunos productos han alcanzado el nivel internacional avanzado en términos de rendimiento y se han convertido en opciones rentables.

Resumen

Las piezas forjadas son la base de las excavadoras. Desde los dientes del cucharón hasta los ejes de transmisión, desde las varillas de los pistones hidráulicos hasta las placas de oruga, la calidad de cada pieza forjada de alta calidad afecta directamente la eficiencia de la construcción, la vida útil del equipo y los costos operativos. En la era actual, con crecientes demandas de operaciones con cargas pesadas, elegir piezas forjadas de alta calidad para excavadoras, adecuadas para condiciones de trabajo específicas, se ha convertido en un factor clave para reducir costos y aumentar la eficiencia de las empresas de ingeniería.

Si necesita más información sobre soluciones personalizadas para piezas forjadas para excavadoras, casos de adaptación a diferentes condiciones de trabajo u obtener una tabla comparativa de parámetros técnicos, ¡contáctenos en cualquier momento! Le proporcionaremos productos forjados de alta calidad que cumplen con los estándares de la industria y soporte técnico profesional.

- Anterior : Forjados para maquinaria de minería de carbón: La "confianza absoluta" para una minería de carbón eficiente, ¡todos los componentes principales dependen de ellos para soportar condiciones de trabajo extremas!

- Próximo : Forjados para vehículos de nueva energía: ¡El código central de ligereza y alto rendimiento determina autonomía, seguridad y durabilidad!