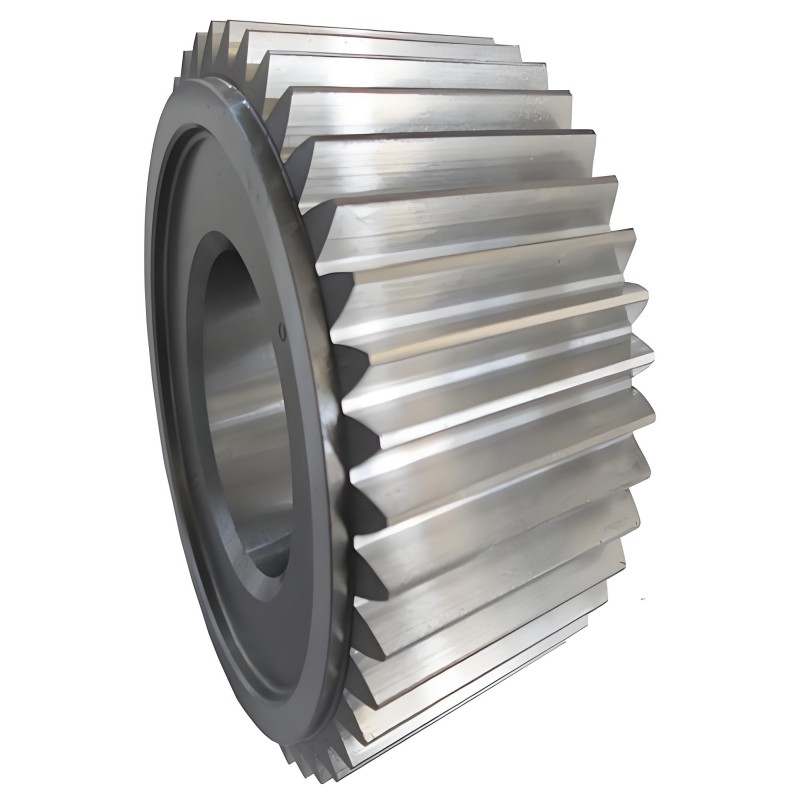

Piezas forjadas de engranajes planetarios

1. Material: 17CrNiMo6-4/18CrNiMo7-6

2. Precisión de mecanizado:

Rectificado cilíndrico exterior: ±0,001 mm

Precisión dental: Grado 5

3. Ciclo de apertura del molde: aproximadamente 30 días

4. Personalización: Disponemos de servicios hechos a pedido.

5.Ventajas:

Inspección de proceso completo

Capacidad de procesamiento de proceso completo

Productos de gama completa

6.Peso/Tamaño: Producir según los dibujos.

7.Artesanía:Forja

Introducción del producto:

Los engranajes planetarios son componentes fundamentales del tren de engranajes planetarios en las cajas de engranajes multiplicadoras de velocidad de las turbinas eólicas. Su función principal es convertir de forma eficiente la baja velocidad del rotor de la turbina en la alta velocidad necesaria para la generación de electricidad.El proceso de fabricación de estos engranajes es complejo y requiere alta precisión, siguiendo una secuencia establecida de pasos. Primero, se produce acero de aleación de alta calidad para garantizar un rendimiento constante del material. Luego viene el forjado en caliente, que aumenta la resistencia estructural y la durabilidad de los engranajes. Después del forjado, se aplican tratamientos de normalización y templado para reducir las tensiones internas y facilitar el mecanizado del material. A continuación, los procesos de mecanizado en bruto, como el torneado y el fresado, dan forma a los engranajes en su forma básica. Luego, la carburación y el temple crean una superficie dura y resistente al desgaste, a la vez que mantienen la tenacidad del núcleo. Finalmente, el acabado de precisión, como el rectificado y el bruñido, garantiza dimensiones ultraprecisas. Cada paso exige un estricto control de calidad. Desde la uniformidad de la composición del acero hasta las tolerancias de mecanizado y la suavidad de la superficie, todos los detalles se controlan de cerca. Esto es esencial para garantizar que los engranajes puedan funcionar de forma estable y fiable en las duras condiciones de funcionamiento de las turbinas eólicas (altas velocidades de rotación, cargas dinámicas pesadas y tensión cíclica constante), lo que respalda la eficiencia y la durabilidad a largo plazo de todo el sistema de energía eólica.

Ventajas del producto:

Como elemento fundamental del tren de engranajes planetarios, los engranajes planetarios tienen un impacto directo e decisivo en la eficiencia de la transmisión, la fiabilidad operativa y la vida útil de las cajas de cambios de velocidad. Su rendimiento general depende completamente de dos factores críticos: un diseño estructural innovador y una fabricación de primera calidad.Diseñados con un mecanismo de reparto de carga de múltiples dientes, estos engranajes son excepcionalmente eficientes en cuanto a espacio, presentando un diseño compacto que maximiza la densidad de potencia. Este diseño logra un equilibrio ideal entre construcción ligera y robusta resistencia mecánica, lo que permite una integración perfecta en el espacio confinado de los gabinetes de la caja de engranajes sin sacrificar la capacidad de carga ni la durabilidad a largo plazo. Para garantizar una precisión de engrane superior, se emplean tecnologías avanzadas de optimización del perfil del diente, incluyendo un diseño refinado de curva evolvente y ajustes de microtopografía. Estas mejoras minimizan el juego del engranaje, aseguran una distribución uniforme de la fuerza en las superficies de los dientes y permiten una transmisión de potencia suave, de baja vibración y bajo ruido incluso cuando se opera bajo condiciones de carga dinámica. Además, las superficies de los dientes del engranaje se someten a un riguroso proceso de granallado. Se proyectan pellets de metal de alta velocidad sobre la superficie del engranaje, creando una capa de tensión de compresión residual que compensa eficazmente las tensiones de tracción generadas durante el funcionamiento. Este tratamiento aumenta significativamente la resistencia a la fatiga de los engranajes, reduce el riesgo de aparición y propagación de grietas y, en última instancia, extiende su vida útil, una ventaja fundamental para mantener el rendimiento a largo plazo de las cajas de engranajes que aumentan la velocidad en entornos de trabajo de alta exigencia.

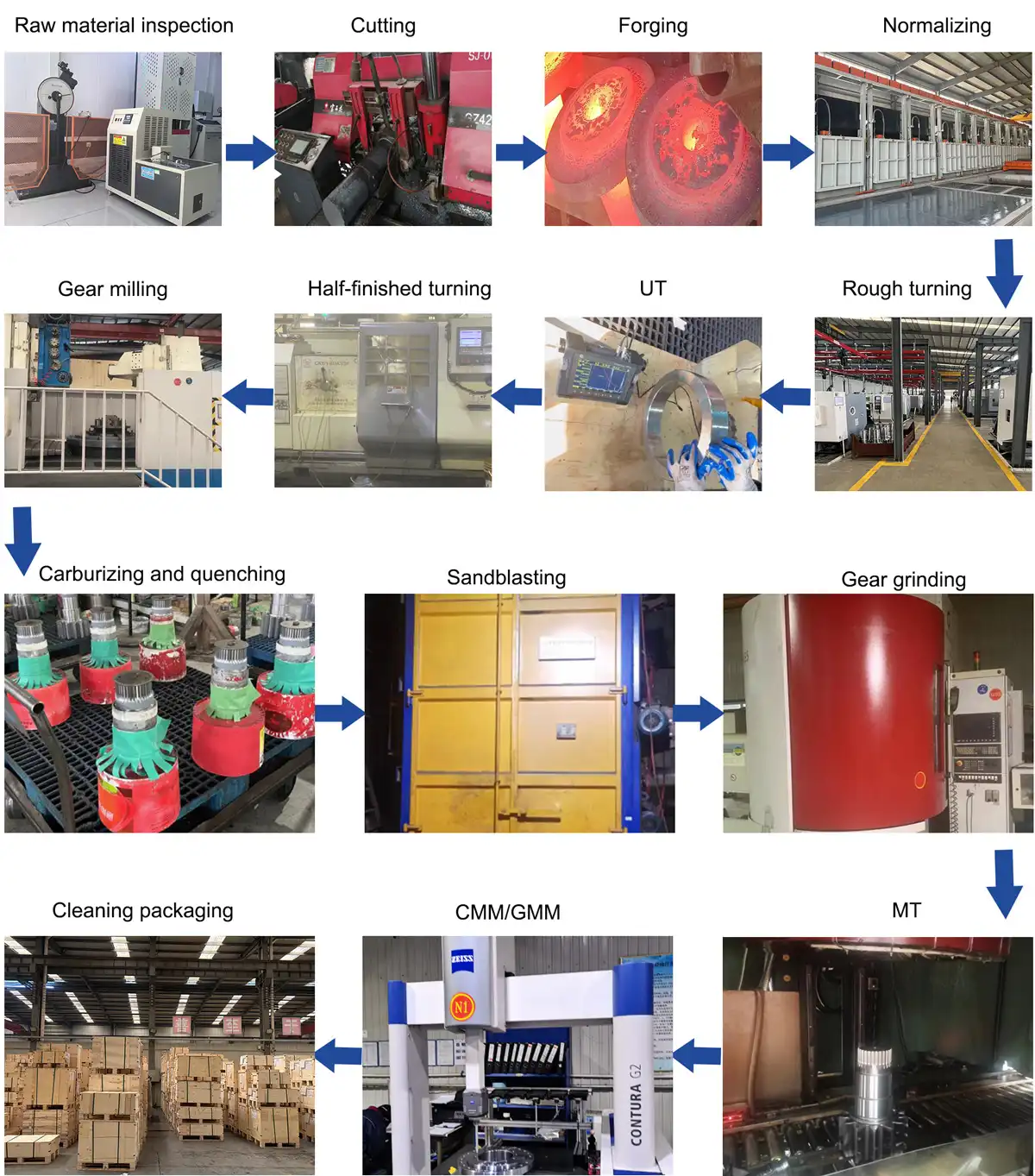

Proceso de producción:

Inspección de materia prima → Corte → Forjado → Normalizado → Torneado de desbaste → UT → Torneado semiacabado → Fresado de engranajes → Cementación y temple → Clavado con chorro de arena → Rectificado de engranajes → MT → CMM/GMM → Limpieza de embalajes

Embalaje y envío:

Antes del envío, todos los productos deben pasar por un proceso de preparación y control de calidad previo al envío totalmente integrado, diseñado para garantizar que cada unidad cumpla con estándares estrictos antes de salir de las instalaciones.Primero, cada artículo se somete a un proceso de limpieza profunda, ya sea limpieza ultrasónica para componentes de precisión o lavado a alta presión para piezas más voluminosas. Este paso elimina eficazmente los contaminantes de la superficie, los residuos de mecanizado y cualquier impureza persistente, garantizando un acabado limpio y sin imperfecciones que satisface tanto los requisitos funcionales como las expectativas estéticas. A continuación, se aplican etiquetas estandarizadas que cumplen con la normativa a cada producto, indicando claramente la información clave, incluidos los códigos de lote, las especificaciones técnicas, las instrucciones de funcionamiento y las precauciones de seguridad. Estas etiquetas facilitan una fácil identificación, agilizan la gestión del inventario y garantizan el uso final adecuado por parte de los clientes. Según las propiedades específicas del material de cada producto, se implementan medidas anticorrosión específicas. Los componentes metálicos se tratan con recubrimientos inhibidores de la oxidación, se sellan en envases al vacío o se recubren con aceite antioxidante de grado industrial; las piezas electrónicas o mecánicas sensibles se envuelven en películas a prueba de humedad para evitar la oxidación y el óxido durante el almacenamiento y el transporte de larga distancia. Inmediatamente después de estos pasos preparatorios, los inspectores de calidad profesionales realizan comprobaciones exhaustivas, que combinan evaluaciones visuales con verificación dimensional básica, para detectar posibles defectos, como arañazos, abolladuras, deformaciones o inconsistencias funcionales que podrían comprometer el rendimiento. Solo los productos que superan estas rigurosas inspecciones pasan a la etapa final de embalaje, donde se aseguran con materiales de protección como insertos de espuma amortiguadores, cajas de cartón corrugado reforzado y revestimientos resistentes a la humedad para protegerlos de daños por manipulación brusca, vibración o exposición a la intemperie.Finalmente, los productos completamente preparados se almacenan en un almacén bien organizado, clasificados por orden para una recuperación rápida y eficiente. Permanecen en esta área designada, listos para su envío inmediato en cuanto se confirman los plazos de envío. Este proceso integral y sin interrupciones —que abarca la limpieza, el etiquetado, la protección contra la corrosión, la inspección, el embalaje y el almacenamiento— garantiza que cada producto se entregue en óptimas condiciones, sentando las bases para un transporte seguro y un rendimiento fiable para el usuario final.

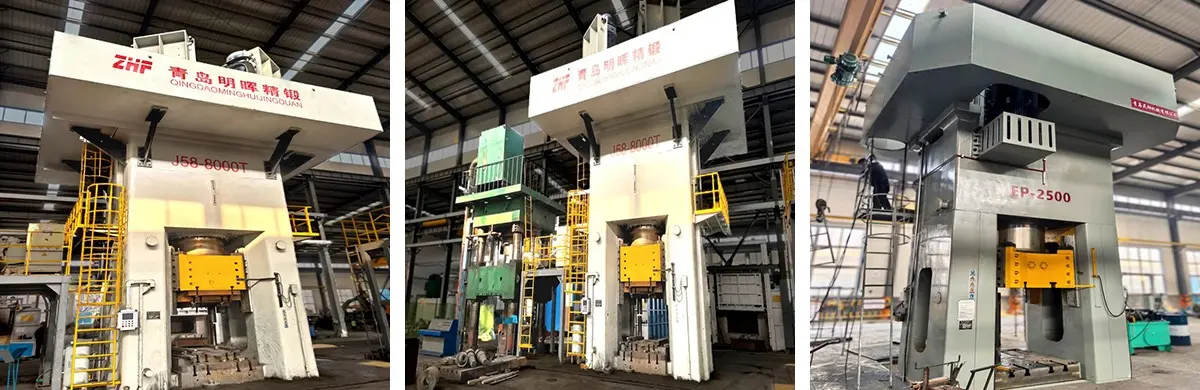

Fortaleza de la empresa:

La empresa está equipada con una amplia gama de instrumentos de inspección y prueba de última generación, incluidos espectrómetros importados, analizadores de nitrógeno-hidrógeno-oxígeno, microscopios metalográficos Zeiss, máquinas de medición de coordenadas (CMM) Zeiss y detectores de fallas de matriz en fase ultrasónica M2M.Esta configuración de hardware de clase mundial equipa a la empresa con capacidades de prueba de ciclo completo y en todas las dimensiones que cubren cada punto de control de calidad crítico a lo largo del proceso de producción. Permite un análisis preciso de la composición química de las materias primas, una evaluación estricta de las métricas clave de rendimiento del material, como la dureza y la resistencia a la tracción, la medición precisa de la precisión dimensional y las tolerancias geométricas, y una evaluación en profundidad de la integridad estructural. Además, estas herramientas avanzadas admiten pruebas no destructivas (NDT) de alta precisión, una función fundamental que identifica pequeños defectos internos, microfisuras y anomalías estructurales sin causar ningún daño a los materiales o productos terminados. Este robusto sistema de pruebas de calidad de varios niveles garantiza una validación rigurosa en cada etapa, desde la inspección de la materia prima entrante hasta la aprobación del producto final. No solo garantiza que todos los productos brinden una confiabilidad constante y una calidad superior, sino que también resalta la firme dedicación de la empresa a adherirse a los estándares más estrictos de precisión, excelencia tecnológica e integridad operativa en todas sus operaciones comerciales.