Planetary Carrier - Industrializar la energía eólica: El núcleo de la transmisión de energía eólica, potenciando el desarrollo a gran escala de la energía verde

Planetary Carrier - Industrializar la energía eólica: El núcleo de la transmisión de energía eólica, potenciando el desarrollo a gran escala de la energía verde

Impulsada por los objetivos globales de "carbono dual", la energía eólica, como pilar fundamental de las energías limpias, está acelerando su iteración hacia la producción nacional a gran escala y de alta potencia. El portador planetario, como componente principal de soporte de carga y transmisión de potencia del sistema de transmisión de la turbina eólica, su precisión de diseño, proceso de fabricación y fiabilidad estructural determinan directamente la eficiencia de generación de energía, la vida útil y la estabilidad de la turbina. Es un componente clave que promueve la industrialización y el desarrollo a gran escala de la industria eólica. Este artículo analizará exhaustivamente el valor fundamental, las características técnicas, los procesos de fabricación y las tendencias de desarrollo de la industria de los portadores planetarios en el sector eólico, para comprender su papel fundamental en la industrialización de la energía eólica.

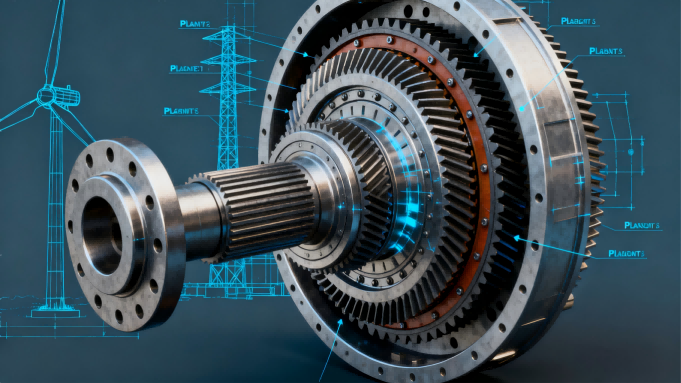

I. Definición básica: Portaplanetas: El "centro de potencia" del sistema de transmisión de energía eólica

1. Esencia del componente y posicionamiento funcional

El portaplanetarios es el esqueleto central del sistema de transmisión de engranajes planetarios. Se utiliza principalmente para soportar el eje del engranaje planetario, transmitir el par y coordinar el engrane del engranaje solar, los engranajes planetarios y los anillos de engranaje internos, logrando la desaceleración y el aumento del par, o bien el aumento de la velocidad y la reducción del par. En un grupo electrógeno de turbina eólica, el portaplanetarios está integrado en la caja de engranajes principal, recibiendo la energía eólica captada por la turbina (baja velocidad y alto par) y transmitiéndola al generador mediante el engrane de engranajes, completando así la conversión de energía eólica, mecánica y eléctrica. Es un centro de energía clave que conecta la turbina eólica con el generador.

2. La misión principal del portaaviones de energía eólica

Los aerogeneradores están constantemente expuestos a entornos exteriores complejos (como fuertes vientos, diferencias de temperatura, vibraciones, niebla salina, etc.), y su capacidad por unidad aumenta constantemente (desde megavatios hasta 15 MW, lo que supone un avance de gran capacidad). El portador planetario debe cumplir tres misiones principales:

Soportar cargas pesadas: Resista las enormes cargas de torsión e impacto transmitidas por la turbina eólica para garantizar que la estructura no se deforme ni se rompa.

Transmisión de precisión: garantiza la precisión de instalación y la estabilidad rotacional de los ejes de engranajes planetarios, reduce los errores de engrane y la pérdida de energía;

Resistencia a la fatiga y a la corrosión: soporta cargas alternas a largo plazo y erosión ambiental severa, lo que prolonga la vida útil de la caja de cambios e incluso de toda la máquina.

ii. Características técnicas del portaplanetas eólico: Cumple con los requisitos básicos de la industrialización de la energía eólica.

El desarrollo industrial de la industria eólica ha impuesto estrictos requisitos de estandarización, alto rendimiento y alta fiabilidad de los componentes principales. Como componente clave, las características técnicas del portaplanetas deben cumplir plenamente con los requisitos de la aplicación a gran escala de la energía eólica:

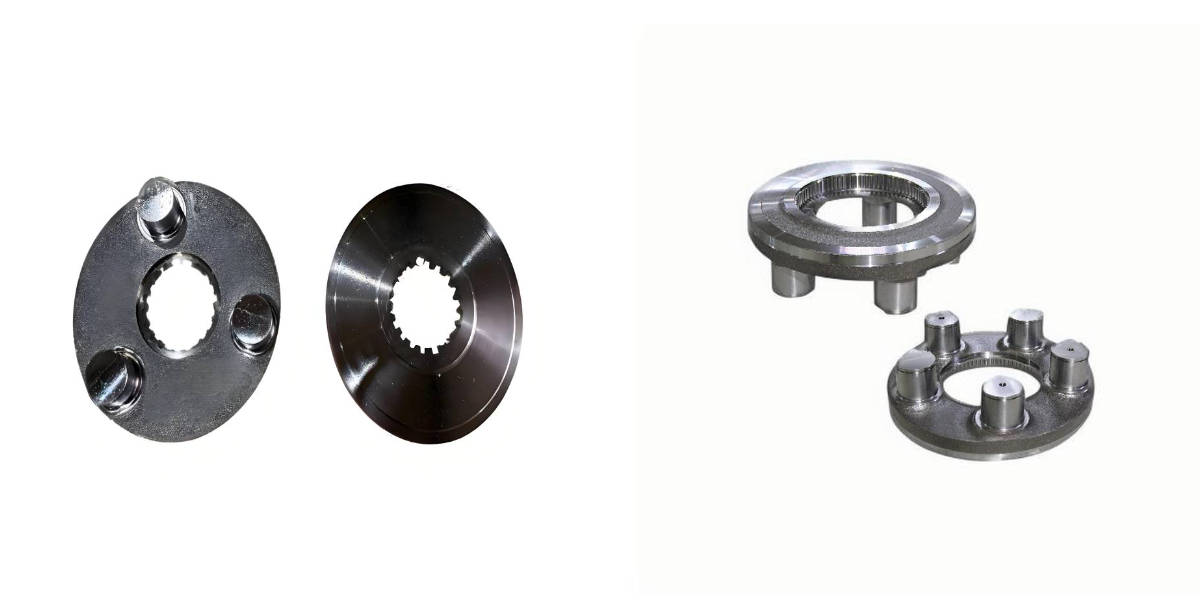

1. Diseño estructural: Se tienen en cuenta la modularización y la ligereza.

Diseño modular: Para turbinas eólicas de diferentes niveles de potencia (2MW, 5MW, 10MW+), el portador planetario adopta una estructura modular, que puede adaptarse rápidamente a diferentes modelos de caja de cambios, reducir los costos de diseño y fabricación y facilitar la producción estandarizada de equipos de energía eólica.

Optimización de peso ligero: Mediante el análisis de elementos finitos (FEA), se optimiza la topología estructural. Se adopta un engrosamiento en las piezas clave que soportan carga, mientras que se utilizan estructuras huecas o ahuecadas en las piezas que no soportan carga. Con el objetivo de garantizar la resistencia, se reduce el peso, se reduce la carga sobre el aerogenerador y la caja de engranajes, y se mejora la eficiencia general de la máquina.

Interfaz de alta precisión: La tolerancia dimensional y la tolerancia posicional de los orificios de instalación del eje del engranaje planetario deben controlarse a nivel micrométrico para garantizar el engrane preciso de los engranajes planetarios con el engranaje solar y el anillo de engranaje interno, reduciendo el ruido de funcionamiento y el desgaste.

2. Selección de materiales: Igual énfasis en la alta resistencia y la resistencia a la fatiga.

El portaplanetas para energía eólica debe seleccionar acero estructural de aleación con alta resistencia, tenacidad y resistencia a la fatiga. Los materiales comunes incluyen 42CrMo, 35CrNiMo, 20CrMnTi, etc. Estos materiales presentan las siguientes ventajas:

Tiene alta resistencia a la tracción y al rendimiento, y puede soportar cargas de torsión de cientos de kilonewtons.

Tiene una excelente tenacidad al impacto y puede soportar las fluctuaciones de carga instantáneas causadas por fuertes impactos del viento.

Tiene una fuerte resistencia a la fatiga, puede soportar cargas alternas a largo plazo y prevenir la aparición de grietas por fatiga.

La dureza y la resistencia al desgaste se pueden mejorar aún más mediante un tratamiento térmico, cumpliendo con el requisito de vida útil de diseño de más de 20 años para la energía eólica.

3. Requisitos de rendimiento: Adaptabilidad ambiental extrema y garantía de larga vida útil.

Resistencia a la intemperie: La superficie ha sido sometida a tratamientos antioxidantes y anticorrosivos (como nitruración, pulverización y electroforesis), que pueden adaptarse a la corrosión por niebla salina en la energía eólica marina y a las diferencias de temperatura altas y bajas (-40 ℃ a 60 ℃) en la energía eólica terrestre.

Estabilidad: Durante el funcionamiento, la amplitud de vibración es pequeña y el ruido es bajo, lo que garantiza una transmisión suave de la caja de cambios.

Larga vida útil: la vida útil del diseño debe estar sincronizada con toda la turbina eólica (20 a 25 años), reduciendo los costos de operación y mantenimiento y las pérdidas por tiempo de inactividad, y respaldando los retornos estables a largo plazo de los proyectos de energía eólica.

III. Proceso de fabricación principal: Forjando la "calidad industrial" de los portaplanetarios para energía eólica

El proceso de fabricación del portaplanetarios para energía eólica determina directamente su rendimiento. Debe someterse a múltiples procedimientos precisos para garantizar la consistencia y la fiabilidad requeridas para la producción industrial.

Proceso de forja: sienta las bases de la resistencia

Los soportes planetarios en bruto se fabrican principalmente mediante procesos de forjado en matriz o forjado libre:

Al someter las piezas metálicas a una deformación plástica mediante alta temperatura y alta presión, se refinan los granos, se eliminan defectos como poros y porosidad, y se mejoran la densidad y las propiedades mecánicas del material.

Para los portadores planetarios de energía eólica a gran escala (con diámetros de más de 3 metros), se adopta un equipo de forjado en matriz CNC a gran escala para garantizar una estructura uniforme y dimensiones precisas de los espacios en blanco, sentando las bases para el procesamiento posterior.

2. Procesamiento mecánico: Asegurando el núcleo de la precisión

Mecanizado en bruto: El procesamiento del contorno se lleva a cabo mediante grandes tornos CNC y fresadoras para eliminar los excesos de tolerancia y formar inicialmente la forma.

Mecanizado de precisión: a través de centros de mecanizado de enlace de cinco ejes y centros de mecanizado horizontales, piezas clave como orificios de instalación, caras de extremos e interfaces de conexión se mecanizan con precisión para garantizar que las tolerancias dimensionales y las tolerancias posicionales cumplan con los requisitos de diseño.

Procesamiento del sistema de orificios: Los orificios de instalación de los ejes de engranajes planetarios se procesan mediante bruñido, escariado y otras técnicas para mejorar la rugosidad de la superficie y la cilindricidad, lo que garantiza la flexibilidad rotacional de los ejes planetarios.

3. Proceso de tratamiento térmico: Optimizar los indicadores de rendimiento

Tratamiento de temple y revenido (temple + revenido a alta temperatura): mejora las propiedades mecánicas integrales del material, teniendo en cuenta tanto la resistencia como la tenacidad.

Tratamiento de endurecimiento de la superficie: Se realizan nitruración, temple de alta frecuencia y otros tratamientos en las piezas que se desgastan fácilmente, como la superficie de engrane del engranaje y la cara del extremo de instalación del portasatélites, para mejorar la dureza de la superficie y la resistencia al desgaste.

Recocido de alivio de tensión: Elimina la tensión interna generada durante el procesamiento para evitar la deformación o el agrietamiento causados por la liberación de tensión durante el uso.

4. Inspección y control de calidad: el «salvavidas» de la producción industrial

Inspección dimensional: Se utilizan equipos de precisión, como máquinas de medición de tres coordenadas y telémetros láser, para realizar una inspección del 100 % de las dimensiones clave para garantizar la consistencia del lote.

Ensayos no destructivos: Mediante el uso de técnicas como ensayos ultrasónicos (UT), ensayos de partículas magnéticas (MT) y ensayos por líquidos penetrantes (PT), se detectan grietas internas, inclusiones y otros defectos.

Pruebas de rendimiento: Se realizan pruebas de torque, pruebas de fatiga, pruebas de resistencia a la corrosión, etc. en los productos terminados para verificar su rendimiento real en uso y garantizar que cumplan con los estrictos requisitos de las aplicaciones industriales de energía eólica.

Iv. El papel facilitador fundamental de los portadores planetarios en la industrialización de la energía eólica

La clave de la industrialización de la energía eólica reside en lograr una producción a gran escala, un suministro estandarizado, una operación y un mantenimiento de bajo coste, y un funcionamiento altamente estable. El portaaviones planetario potencia este proceso desde múltiples dimensiones mediante su modernización tecnológica y la optimización de procesos:

1. Apoyar el desarrollo a gran escala de los fans.

A medida que la capacidad de generación de energía eólica por unidad ha aumentado de 3 MW a más de 10 MW, el diámetro de los aerogeneradores y la carga de par han crecido exponencialmente, lo que ha generado mayores requisitos de capacidad de carga y dimensiones estructurales para los portaplanetarios. La investigación, el desarrollo y la producción en masa de portaplanetarios a gran escala han solucionado el cuello de botella de transmisión de los aerogeneradores de ultraalta potencia, impulsando el desarrollo de equipos eólicos hacia una mayor eficiencia y un menor coste por kilovatio-hora, y proporcionando un soporte fundamental para la construcción de parques eólicos a gran escala.

2. Promover la sustitución interna y la estabilidad de la cadena de suministro.

Anteriormente, los portaplanetarios de alta gama para energía eólica dependían principalmente de las importaciones, lo que limitaba el desarrollo independiente y controlable de la industria eólica. En los últimos años, las empresas nacionales han logrado la producción en masa de portaplanetarios mediante mejoras en los procesos y avances tecnológicos. Esto no solo reduce el costo de fabricación de los equipos, sino que también garantiza la estabilidad de la cadena de suministro, sentando las bases para la industrialización local de la energía eólica.

3. Reducir los costos de operación y mantenimiento y aumentar la rentabilidad del proyecto.

Los portadores planetarios altamente confiables pueden reducir la probabilidad de fallas en las cajas de engranajes, disminuir la frecuencia de operación y mantenimiento y las pérdidas por tiempo de inactividad de los parques eólicos. Según las estadísticas, las averías en las cajas de cambios son una de las principales fuentes de costes de operación y mantenimiento de la energía eólica. El diseño de larga duración y el rendimiento estable del portaplanetario pueden extender el ciclo de mantenimiento de la caja de cambios en más de un 30%, mejorando significativamente el retorno de la inversión de los parques eólicos y promoviendo el desarrollo de la industrialización sostenible de la industria de la energía eólica.

4. Compatible con aplicaciones de energía eólica en múltiples escenarios.

Ya se trate de un parque eólico terrestre de llanura o de montaña, o de un parque eólico marino o intermareal, el portador planetario se adapta a las necesidades ambientales de diferentes escenarios mediante la optimización de materiales, el ajuste estructural y la modernización de procesos. Por ejemplo, el bastidor planetario para energía eólica marina adopta tecnología anticorrosiva por pulverización salina, y el bastidor planetario para energía eólica de montaña mejora su resistencia al impacto, lo que permite una cobertura completa de la industrialización de la energía eólica.

V. Tendencias de desarrollo de la industria: la mejora sinérgica de los portadores planetarios y la industrialización de la energía eólica

Con la transformación de la industria de la energía eólica hacia una industria "a gran escala, inteligente y ecológica", los portadores planetarios también están mostrando tres tendencias de desarrollo principales:

1. Diseño integrado

En el futuro, los portadores planetarios se integrarán con componentes como engranajes planetarios, engranajes solares y cojinetes en un diseño integrado, reduciendo los pasos de ensamblaje, mejorando la eficiencia de la transmisión y la estabilidad estructural, al tiempo que se reducen los costos de fabricación y se cumplen los requisitos de producción modular de los equipos de energía eólica.

2. Aplicación de nuevos materiales y nuevos procesos

Nuevos materiales: desarrollar materiales livianos, como aleaciones de aluminio de alta resistencia y materiales compuestos, para reducir aún más el peso del portaplanetarios y mejorar la eficiencia energética general de la máquina.

Nuevo proceso: Promover la tecnología de fabricación aditiva (impresión 3D) para lograr el moldeo integrado de estructuras complejas, acortar el ciclo de I+D y reducir el costo de personalización de lotes pequeños;

Procesamiento inteligente: Mediante la introducción de robots industriales y tecnología de gemelos digitales, se logra un monitoreo inteligente y trazabilidad de la calidad a lo largo de todo el proceso de fabricación de portadores planetarios, mejorando la precisión y la eficiencia de la producción industrial.

3. Monitoreo inteligente y mantenimiento predictivo

Integrar sensores (de temperatura, vibración y tensión) en la plataforma planetaria para monitorear el estado operativo en tiempo real. Mediante el Internet de las Cosas y el análisis de big data, lograr la alerta temprana de fallas y el mantenimiento predictivo, reducir las pérdidas por paradas repentinas, contribuir a la operación y el mantenimiento inteligentes de los parques eólicos y promover la industrialización de la energía eólica hacia la "energía inteligente".

Resumen

El portaplanetarios, como componente central del sistema de transmisión de los aerogeneradores, es la piedra angular del desarrollo industrial de la energía eólica. Su diseño modular, materiales de alta resistencia, procesos de fabricación precisos y alta fiabilidad facilitan la aplicación de aerogeneradores a gran escala, tanto domésticos como a gran escala, lo que garantiza la reducción de costes, la mejora de la eficiencia y el control independiente en la industria eólica.

Con la continua modernización de la industria eólica, los portadores planetarios avanzarán constantemente en nuevos materiales, procesos e inteligencia, coordinándose estrechamente con el proceso de industrialización de la energía eólica y contribuyendo a la transición energética global hacia una dirección más eficiente, estable y sostenible. En el futuro, las innovaciones tecnológicas en portadores planetarios seguirán reduciendo el coste por kilovatio-hora de la energía eólica, permitiendo una mayor integración de la energía limpia en la producción y la vida cotidiana, e impulsando con fuerza la consecución de los objetivos de "carbono dual".