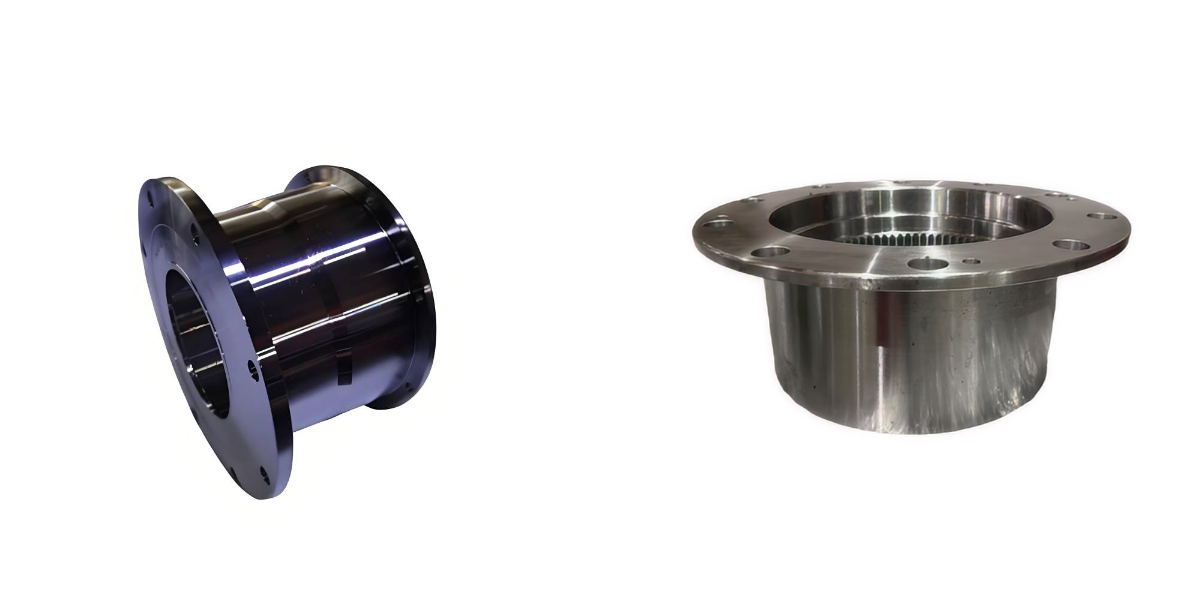

Acoplamientos y conexiones ferroviarias: Los acoplamientos para trenes y el núcleo de la conexión de vías se fortalecen mediante procesos de forjado.

Acoplamientos y conexiones ferroviarias: Los acoplamientos para trenes y el núcleo de la conexión de vías se fortalecen mediante procesos de forjado.

En el sistema de transporte ferroviario, los acoplamientos y conexiones son componentes esenciales que garantizan la formación segura y el funcionamiento estable de los trenes. El acoplamiento, en particular, sirve como elemento principal de conexión entre locomotoras y vagones, así como entre vagones, desempeñando funciones cruciales como la transmisión de la fuerza de tracción, la sincronización del frenado y la protección de la seguridad. El proceso de forjado, gracias a su optimización de las propiedades del material, se ha convertido en el soporte técnico fundamental para la fabricación de acoplamientos de alta gama. Este artículo analiza exhaustivamente los tipos, las funciones principales, el valor de aplicación de los procesos de forjado, los escenarios de aplicación típicos y las tendencias de desarrollo de la industria de acoplamientos y conexiones ferroviarias, demostrando su papel clave en el transporte ferroviario.

I. Definición básica: ¿Qué son los acopladores y conexiones ferroviarias?

1. Concepto general y composición del sistema

El sistema de acoplamiento y conexión ferroviaria es un sistema integrado, cuyo núcleo es el acoplador del tren, y está equipado con componentes como topes, bastidores de cola de acoplador, barras de tracción y piezas de conexión. En conjunto, este sistema permite la conexión mecánica, la transmisión de la fuerza de tracción, la sincronización de la señal de frenado y la absorción de impactos del tren. Este sistema no solo garantiza la fiabilidad de la conexión de los trenes en condiciones de vía complejas, como tramos rectos, pendientes y curvas, sino que también debe soportar la fuerza de impacto instantánea durante el arranque, el frenado y el cruce de vías. Es fundamental para la seguridad del transporte ferroviario.

2. El posicionamiento central del acoplamiento del tren

El acoplamiento de trenes es el componente ejecutivo central del sistema de conexión y tiene principalmente tres funciones principales:

Función de conexión: Lograr un acoplamiento rápido y preciso entre locomotoras y vehículos, así como entre vehículos, para garantizar la eficiencia de la formación.

Función de transmisión de fuerza: Transmite la fuerza de tracción y la fuerza de frenado de la locomotora para garantizar el funcionamiento síncrono general del tren.

Características de seguridad: Equipado con un diseño anti-desconexión, impide que el vehículo se separe durante un frenado de emergencia o un impacto inesperado. Al mismo tiempo, funciona en conjunto con un amortiguador para absorber la energía del impacto, protegiendo la estructura del vehículo y la seguridad de la carga.

II. Principales tipos y características estructurales de los acoplamientos ferroviarios

Según las diferentes exigencias de los distintos escenarios de transporte ferroviario (ferrocarriles convencionales, ferrocarriles de alta velocidad, ferrocarriles de mercancías, transporte ferroviario urbano), los acoplamientos de trenes se clasifican principalmente en las tres categorías siguientes, y todos los componentes principales dependen de procesos de forjado para garantizar su rendimiento:

1. Acoplador automático: tipo de aplicación convencional, adecuado para operaciones a gran escala

Características estructurales: Incorpora un mecanismo de bloqueo automático que permite la conexión y desconexión sin intervención manual. Es de uso común en trenes de pasajeros y de carga convencionales, así como en trenes de alta velocidad. Los componentes principales (cabezal, cuerpo y lengüeta del gancho) se fabrican mediante técnicas de forja para garantizar su alta resistencia y durabilidad ante impactos.

Tipos representativos: acoplamientos Zhan (comunes en los ferrocarriles convencionales de China) y acoplamientos de contacto directo (especializados en ferrocarriles de alta velocidad y metros). Los acoplamientos de contacto directo requieren una mayor precisión en su fabricación, asegurando una holgura de acoplamiento inferior a 10 mm para lograr una conexión perfecta.

2. Acoplamientos semiautomáticos: Desbloqueo asistido manualmente, adecuados para escenarios especiales.

Características estructurales: El acoplamiento es automático, mientras que el desacoplamiento requiere intervención manual. Es idóneo para maniobras de clasificación y vehículos ferroviarios especializados (como ferrocarriles industriales, mineros y portuarios). El cuerpo del gancho está forjado en una sola pieza para evitar defectos de soldadura y mejorar la estabilidad estructural.

Ventajas principales: Ofrece un equilibrio entre eficiencia de conexión y flexibilidad operativa. La alta resistencia del material forjado permite soportar las cargas de impacto producidas por las frecuentes maniobras de derivación.

3. Acoplador manual: Funcionamiento totalmente manual, adecuado para escenarios específicos.

Características estructurales: Tanto el acoplamiento como el desacoplamiento deben realizarse manualmente. La estructura es relativamente simple y se aplica principalmente a vehículos que circulan a baja velocidad y en distancias cortas (como vehículos de transporte interno en áreas fabriles y grúas sobre orugas).

Características del proceso: A pesar de su estructura simple, las piezas clave que soportan la carga siguen adoptando la tecnología de forjado para garantizar que no se produzcan deformaciones ni fracturas bajo condiciones de carga pesada.

III. Proceso de forjado: la piedra angular del rendimiento del acoplamiento de trenes.

El acoplamiento del tren, como componente estructural principal, debe soportar fuerzas de tracción e impacto de hasta varios cientos de kilonewtons y cumplir con una vida útil superior a 20 años. El proceso de forjado es la garantía fundamental para lograr un alto rendimiento y presenta ventajas insustituibles en comparación con procesos como la fundición y el mecanizado.

1. Mejorar las propiedades mecánicas del material para adaptarlo a impactos de cargas pesadas.

Durante el proceso de forjado, la barra metálica se somete a deformación plástica bajo alta temperatura y presión, refinándose y densificándose los granos. Esto elimina por completo defectos como la porosidad y la segregación en las materias primas, mejorando significativamente la resistencia a la tracción, el límite elástico y la tenacidad al impacto de los acoplamientos. Por ejemplo, los acoplamientos forjados con acero aleado 40CrNiMoA presentan una resistencia a la tracción superior a 1000 MPa, lo que les permite soportar fácilmente las cargas de impacto instantáneas durante el arranque y el frenado del tren, evitando así el riesgo de rotura.

2. Garantizar la integridad estructural y mejorar la fiabilidad de la conexión

Los componentes principales de los acoplamientos ferroviarios, como el cuerpo del gancho y la lengüeta, se forman mediante un proceso de forjado integral sin soldaduras. Esto elimina estructuralmente los riesgos de seguridad causados por defectos de soldadura (como grietas y penetración incompleta). La estructura forjada integral permite una distribución de tensiones más uniforme y reduce la probabilidad de que se produzcan grietas por fatiga bajo cargas alternas prolongadas, lo que garantiza que el tren permanezca acoplado de forma fiable durante millones de ciclos de arranque y parada.

3. Adaptarse a diseños estructurales complejos y cumplir con los requisitos de integración funcional.

Los acoplamientos ferroviarios modernos requieren la integración de funciones complejas, como mecanismos de bloqueo, interfaces de amortiguación y canales de transmisión de señales, y sus diseños estructurales son cada vez más sofisticados. La tecnología de forjado permite la conformación precisa de estructuras complejas mediante moldes personalizados, sin necesidad de un extenso proceso de corte posterior. Esto no solo garantiza la precisión estructural (con una tolerancia dimensional controlada dentro de ±0,05 mm), sino que también reduce el desperdicio de material. Asimismo, fortalece la conexión de cada componente funcional del acoplamiento, mejorando la estabilidad operativa general.

4. Optimizar la resistencia al desgaste y prolongar la vida útil

Tras someter las piezas forjadas del acoplamiento a un tratamiento de temple y revenido (templado + revenido a alta temperatura), la dureza superficial puede alcanzar HRC35-45. Combinado con procesos posteriores como la nitruración superficial y el granallado, se mejora significativamente la resistencia al desgaste y a la corrosión. Esto permite que los acoplamientos mantengan un buen rendimiento en condiciones de conexión y desconexión frecuentes, así como en entornos exteriores adversos (lluvia, nieve, salpicaduras de agua salada, variaciones de temperatura), prolongando el ciclo de mantenimiento y la vida útil, y reduciendo los costes operativos del transporte ferroviario.

IV. Escenarios de aplicación típicos de acoplamientos y conexiones ferroviarias

1. Los escenarios de aplicación de los acoplamientos y dispositivos de conexión ferroviarios abarcan todos los tipos de transporte ferroviario. Sus requisitos de rendimiento y la selección del proceso de forjado deben adaptarse a las demandas fundamentales de los diferentes escenarios:

Ferrocarril convencional: Puede utilizarse tanto para el transporte de pasajeros como de mercancías, haciendo hincapié en la capacidad de carga pesada y la durabilidad.

Requisitos de la aplicación: Es necesario equilibrar la suavidad de los trenes de pasajeros y la gran capacidad de carga de los trenes de mercancías (con una capacidad de carga por tren superior a 10.000 toneladas).

Tipo de acoplador: El tipo principal es el acoplador automático Zhan. El cuerpo del acoplador está forjado en acero aleado de carbono medio y cuenta con un amortiguador para absorber el impacto de cargas pesadas, lo que garantiza la fiabilidad en operaciones de larga distancia.

2. Ferrocarriles de alta velocidad: alta velocidad y eficiencia, con énfasis en la precisión y la seguridad

Requisitos de la aplicación: La velocidad operativa del tren alcanza los 350 km/h. Es necesario garantizar que la conexión del acoplador sea perfecta, la sincronización del frenado sea fuerte y que pueda soportar el impacto del flujo de aire a alta velocidad al mismo tiempo.

Tipo de acoplamiento: Acoplamiento de ajuste preciso. Los componentes principales se fabrican mediante forja de precisión, con una exactitud micrométrica. Esto garantiza que la holgura longitudinal del tren tras la conexión sea inferior a 5 mm, evitando vibraciones y ruidos durante el funcionamiento a alta velocidad y mejorando simultáneamente la velocidad de respuesta síncrona del frenado.

3. Ferrocarriles de mercancías: Líneas dedicadas al transporte de cargas pesadas, que priorizan la resistencia y la capacidad de carga.

Requisitos de la aplicación: Transporte de mercancías a granel como carbón y mineral, con una capacidad de carga por tren superior a 20.000 toneladas, y los acoplamientos deben soportar fuerzas de tracción e impacto extremadamente grandes.

Tipo de acoplador: Acoplador automático de alta resistencia, forjado en acero aleado de alta resistencia. El diseño de la sección transversal del cuerpo del acoplador (principalmente en forma de I o de caja) se ha optimizado para aumentar aún más su capacidad de carga. El proceso de forjado debe superar ensayos no destructivos (UT, MT) para garantizar la ausencia de defectos internos.

4. Transporte ferroviario urbano: Arranques y paradas frecuentes, haciendo hincapié en la flexibilidad y la estabilidad.

Requisitos de la aplicación: Los trenes de metro y tren ligero necesitan arrancar y parar con frecuencia (cientos de veces al día), y los acoplamientos deben estar adaptados a la conexión y desconexión frecuentes, garantizando al mismo tiempo la comodidad de los pasajeros.

Tipo de acoplamiento: Acoplamiento semipermanente de ajuste preciso, fabricado mediante un proceso de forjado ligero (principalmente con materiales de aleación de aluminio de alta resistencia o acero aleado), reduce el peso al tiempo que garantiza la resistencia y está equipado con un dispositivo amortiguador elástico para absorber el impacto causado por arranques y paradas frecuentes, mejorando así la comodidad de marcha.

V. Selección y mantenimiento: Centrándonos en la calidad de la forja para garantizar la seguridad de la vía.

1. Puntos clave para la selección

Priorizar los productos forjados: Confirmar que los componentes principales del gancho de tren (cuerpo y lengüeta) estén forjados de forma integral. Verificar el certificado de materiales y el informe del proceso de forjado para evitar el uso de piezas fundidas o soldadas (con resistencia y tenacidad insuficientes).

Ajuste a las necesidades de la vía: Según el tipo de vía (ferroviaria convencional, de alta velocidad o urbana), la carga y la velocidad, seleccione el tipo y material de acoplamiento adecuados. Por ejemplo, para vías de alta velocidad se deben usar acoplamientos de precisión forjados, y para líneas de mercancías, acoplamientos forjados de alta resistencia.

2. Aspectos clave para el mantenimiento diario

Inspeccione periódicamente el estado de los componentes forjados: preste especial atención a la presencia de grietas, desgaste o deformaciones en piezas como la cabeza, la lengüeta y el marco de la cola del gancho del acoplador. Tenga especial cuidado con las zonas de concentración de tensiones (como los orificios de los pasadores de la lengüeta y los hombros del gancho). Si detecta algún problema, deje de usar el componente y sustitúyalo inmediatamente.

Mantenimiento de los componentes de conexión y amortiguación: Limpie las manchas de aceite e impurezas de la superficie de acoplamiento del acoplador, verifique la flexibilidad del mecanismo de bloqueo y lubrique las piezas giratorias (como el pasador de la lengüeta del acoplador y la junta de la barra de tracción) a tiempo para garantizar un acoplamiento y desbloqueo suaves.

Ensayos no destructivos periódicos: En el caso de trenes de carga pesada y acoplamientos de trenes urbanos con arranques y paradas frecuentes, se deben realizar ensayos ultrasónicos o de partículas magnéticas cada 1-2 años para identificar grietas internas por fatiga en componentes forjados y prevenir la acumulación de posibles riesgos.

VI. Tendencias de desarrollo industrial: Mejora de la tecnología de forja e inteligencia de los sistemas de conexión.

Con la transformación del transporte ferroviario hacia la "alta velocidad, carga pesada e inteligencia", los acoplamientos y conexiones ferroviarias también presentan tres tendencias de desarrollo principales, y la modernización de la tecnología de forjado es el soporte fundamental:

1. Equilibrio entre ligereza y alta resistencia

Al combinar nuevos materiales de forja (como aleaciones de aluminio de alta resistencia y materiales compuestos) con procesos de forja de precisión, se puede reducir aún más el peso al tiempo que se garantiza la resistencia de los acoplamientos, se disminuye el consumo de energía de la tracción del tren y se cumplen los requisitos de ligereza de los trenes de alta velocidad y urbanos.

2. Diseño integrado inteligente

Los sensores (sensores de tensión, sensores de temperatura, sensores de desplazamiento) están integrados en el acoplador forjado para monitorear el estado de fuerza, el grado de desgaste y el estado de conexión del acoplador en tiempo real. Los datos se transmiten a la plataforma de operación y mantenimiento a través del Internet de las cosas para lograr una alerta temprana de fallas y un mantenimiento predictivo, reduciendo las pérdidas por tiempo de inactividad.

3. Actualización digital de los procesos de forja

Se implementan gemelos digitales, robots industriales y equipos de inspección inteligentes para lograr el control digital de todo el proceso de forjado de los bogies ferroviarios, desde el calentamiento de la palanquilla y el conformado hasta el tratamiento térmico y los ensayos no destructivos. Todo el proceso se monitoriza con precisión para mejorar la consistencia y la estabilidad de la calidad del forjado y satisfacer las necesidades de producción a gran escala del transporte ferroviario.

Resumen

Los acoplamientos y conexiones ferroviarias son el componente central de conexión del sistema de transporte ferroviario, y el acoplamiento de trenes, como unidad clave de ejecución, determina directamente la seguridad y la eficiencia del tren. El proceso de forjado, al mejorar las propiedades del material, garantizar la integridad estructural y adaptarse a diseños complejos, proporciona un soporte de rendimiento indispensable para los acoplamientos de trenes y constituye la piedra angular de la calidad de los sistemas de conexión de transporte ferroviario de alta gama.

Desde el transporte de cargas pesadas en ferrocarriles convencionales hasta la alta velocidad en trenes de alta velocidad, desde las frecuentes paradas y arranques del transporte ferroviario urbano hasta el transporte de grandes volúmenes en líneas dedicadas a mercancías, los acoplamientos y dispositivos de conexión ferroviarios, impulsados por la tecnología de forja, siempre han sido fundamentales para garantizar la operación segura, eficiente y estable del transporte ferroviario. En el futuro, con la modernización digital y la integración inteligente de la tecnología de forja, los acoplamientos y conexiones ferroviarios se adaptarán aún más a las necesidades de desarrollo del transporte ferroviario e impulsarán significativamente la modernización y la evolución del transporte ferroviario global.

- Anterior : Planetary Carrier - Industrializar la energía eólica: El núcleo de la transmisión de energía eólica, potenciando el desarrollo a gran escala de la energía verde

- Próximo : Piezas del chasis de la grúa, manguito de eje, manguito de acoplamiento hueco: piezas de grúa habilitadas para forjado, manguito de eje central