Diferencia entre bloque de gancho y conjunto de gancho: Análisis de las diferencias en los componentes principales del gancho de grúa

Diferencia entre bloque de gancho y conjunto de gancho: Análisis de las diferencias en los componentes principales del gancho de grúa

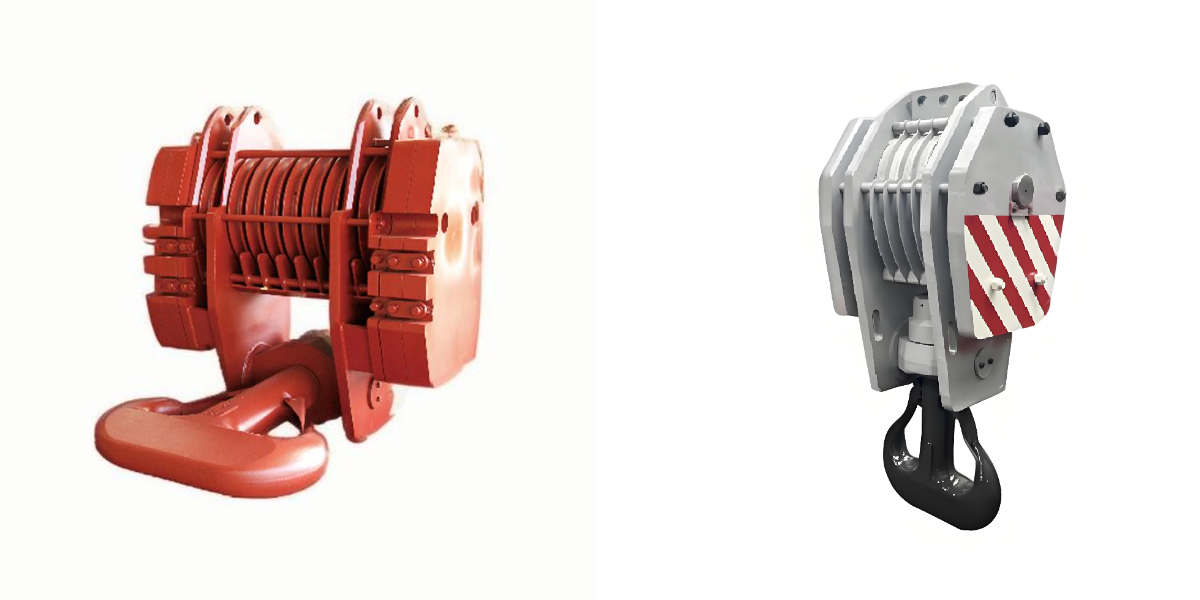

En el sistema de elevación de la grúa, el gancho de la grúa es el componente central que soporta directamente el objeto pesado, mientras que el conjunto del gancho de la grúa y el bloque del gancho, como componentes clave de soporte alrededor del gancho, determinan conjuntamente la seguridad y eficiencia de la operación de elevación. A menudo se confunden ambos, pero existen diferencias significativas en la composición estructural, el posicionamiento funcional y el proceso de fabricación, y ambos dependen del proceso de forjado para garantizar el rendimiento central. Este artículo analizará exhaustivamente las diferencias entre el bloque de polea del gancho y el conjunto del gancho, y combinará el valor habilitante de la tecnología de forjado para ayudar a comprender con precisión la lógica central de los componentes relacionados del gancho de la grúa.

I. Definición básica: Aclarar las diferencias esenciales entre los dos componentes

1. Conjunto del gancho de la grúa: La "unidad funcional completa" del gancho

El conjunto del gancho de la grúa es un componente integrado construido alrededor del gancho de la grúa y es un módulo funcional completo que se utiliza directamente para colgar cargas pesadas en el sistema de elevación de la grúa.

Su composición básica incluye tres tipos principales de componentes:

Componente principal de soporte de carga: El gancho de la grúa (gancho simple o doble) fabricado mediante un proceso de forja es el núcleo de soporte de fuerza de todo el conjunto.

Los componentes auxiliares de transmisión de fuerza (como el bastidor de cola del gancho, el cojinete de empuje, el eje del pasador, etc.) se utilizan para fijar el gancho, distribuir la carga y reducir la fricción rotacional.

Elementos de protección de seguridad: dispositivos anti-desconexión (como dispositivos de bloqueo, deflectores anti-salto de cuerda), almohadillas amortiguadoras, etc., para evitar que los objetos pesados se caigan y mejorar la seguridad de las operaciones.

En términos sencillos, el conjunto de gancho para grúa es una combinación completa de "gancho + accesorio", que se puede instalar directamente en el mecanismo de elevación de la grúa y tiene las funciones completas de soportar cargas de forma independiente y colgar objetos pesados.

2. Bloque de gancho: La "unidad de transmisión de ahorro de energía" del sistema de elevación

El polipasto de gancho es el componente principal del mecanismo de elevación de la grúa, responsable de la conversión de fuerza y velocidad. En esencia, es una combinación de polea, bastidor y estructura de conexión. En algunos casos, se utiliza junto con el conjunto del gancho, pero su función es completamente diferente.

Sus componentes principales incluyen:

Conjunto de poleas: Varias poleas (el número se diseña según la relación de elevación), que logran un "ahorro de esfuerzo" o un "aumento de velocidad" mediante el enrollamiento de cables de acero;

Bastidor de carga: Estructura metálica (generalmente forjada o soldada) utilizada para fijar la polea, que debe soportar la fuerza de tracción del cable de acero y la carga indirecta del objeto pesado.

Interfaz de conexión: Componentes como pasadores y orejetas de elevación que se conectan al conjunto del gancho o al mecanismo de elevación, garantizando la estabilidad de la transmisión de potencia.

La función principal del polipasto de gancho es reducir la carga del motor de elevación mediante su diseño de relación de transmisión, logrando así una elevación suave de cargas pesadas. No entra en contacto directo con el objeto pesado y requiere el uso del conjunto de gancho de grúa para completar la operación de suspensión.

II. Comparación de las diferencias fundamentales: Claramente diferenciadas de las cinco dimensiones

Comparación de dimensiones del conjunto del gancho de la grúa y del bloque del gancho

Sus funciones principales incluyen el montaje directo de objetos pesados, el transporte de cargas, la garantía de un montaje seguro, la transmisión de potencia, el cambio de dirección de la fuerza y la consecución de una elevación sin esfuerzo.

Componentes principales: gancho de grúa forjado (cuerpo del gancho), dispositivo anti-desenganche, polea del bastidor de cola del gancho, bastidor de la polea, eje del pasador, cojinete

El modo de aplicación de fuerza soporta directamente las cargas verticales y de impacto de objetos pesados, así como la fuerza de tracción del cable de acero y la carga radial de la polea.

El núcleo de fabricación se basa en el proceso de forjado para crear un cuerpo de gancho de alta resistencia, lo que garantiza su capacidad de carga. El bastidor de la polea puede ser forjado o soldado, y la polea destaca por su resistencia al desgaste y su flexibilidad rotacional.

La asociación de aplicación puede utilizarse de forma independiente (para grúas pequeñas) o junto con el polipasto del gancho. Debe utilizarse junto con el conjunto del gancho de la grúa y no puede realizar la operación de elevación de forma independiente.

iii. Proceso de forjado: La garantía de rendimiento fundamental de los dos componentes principales

Ya sea el componente central del conjunto del gancho de la grúa o la estructura clave del bloque de poleas del gancho, el proceso de forjado es el medio fundamental para lograr un alto rendimiento y una alta fiabilidad, especialmente en escenarios de grúas de carga pesada:

El papel fundamental de la forja en el ensamblaje del gancho de la grúa

El gancho de la grúa, como núcleo de soporte de fuerza del conjunto del gancho, debe garantizar su rendimiento mediante procesos de forjado:

Optimización del material: Se seleccionan aceros aleados de alta resistencia como el 42CrMo y el 35CrNiMo. Mediante forjado para refinar el grano y eliminar defectos como la porosidad, la resistencia a la tracción puede superar los 800 MPa, lo que permite soportar cargas e impactos elevados.

Integridad estructural: El cuerpo del gancho está forjado integralmente sin juntas de soldadura, evitando el riesgo de fractura causada por la concentración de tensiones y siendo adecuado para la vida útil prevista de la grúa, superior a 20 años.

Control de precisión: La forma del gancho, su cuello y otras estructuras clave se fabrican con precisión mediante forja. Posteriormente, se mecanizan minuciosamente para garantizar un ajuste perfecto con el marco de la cola del gancho y el eje del pasador, reduciendo así el desgaste durante su funcionamiento.

Además, los componentes clave que soportan la carga, como el bastidor de la cola del gancho y las orejetas de elevación en el conjunto del gancho, a menudo se fabrican mediante un proceso de forjado para garantizar la distribución equilibrada de la fuerza y la estabilidad estructural de todo el conjunto.

2. Valor de aplicación de la forja en poleas de gancho

El bastidor de la polea del bloque de poleas de gancho sirve como estructura principal de soporte de carga, y el proceso de forjado puede mejorar significativamente su rendimiento:

Adaptación a cargas pesadas: los bastidores de poleas de las grúas grandes deben soportar cargas indirectas de cientos de toneladas. Los procesos de forjado pueden mejorar su resistencia y tenacidad, evitando deformaciones o fracturas.

Resistencia al desgaste y a la fatiga: Después del forjado, el bastidor de la polea se somete a un tratamiento térmico que mejora su dureza superficial y su resistencia a la fatiga, lo que le permite soportar cargas alternas a largo plazo y la fricción de los cables de acero.

Adaptación estructural: Los bastidores de poleas de estructura compleja (como los bastidores integrados de múltiples poleas) se pueden formar de manera integral mediante forja con matriz, lo que reduce los pasos de ensamblaje y mejora la estabilidad general.

IV. Escenarios de aplicación típicos: Selección de componentes y adaptación de procesos

1. Escenarios de aplicación del conjunto de gancho de grúa

Grúas pequeñas (como polipastos eléctricos y grúas sobre camión pequeñas): Utilizan conjuntos de gancho independientes. Los ganchos son forjados y se instalan directamente en el mecanismo de elevación, lo que los hace adecuados para operaciones de elevación de carga ligera y baja frecuencia.

Grúas medianas y grandes (como grúas sobre orugas y grúas portuarias): El conjunto de gancho se utiliza junto con el polipasto. El gancho forjado soporta cargas pesadas, y el dispositivo anti-desenganche y la estructura amortiguadora garantizan la seguridad de las operaciones en entornos complejos como puertos y obras de construcción.

Escenarios especiales (como la energía eólica marina y el izado metalúrgico): Adopta un conjunto de gancho forjado de doble gancho, combinado con un revestimiento resistente a la corrosión, adecuado para el izado de cargas pesadas en entornos hostiles.

2. Escenarios de aplicación de polipastos de gancho

Escenarios de elevación de alta velocidad (como el izado de puentes y el manejo de equipos): Mediante un bloque de poleas compuesto por un marco forjado con múltiples poleas, se logra una elevación de cargas pesadas que ahorra mano de obra, reduciendo la carga del motor.

Escenarios de elevación de alta velocidad (como grúas portacontenedores): Los bastidores de poleas forjados ligeros combinados con poleas de alta precisión mejoran la velocidad y la eficiencia de elevación, lo que los hace adecuados para operaciones de alta frecuencia.

Condiciones de trabajo especiales (como industrias mineras y químicas): el marco de la polea está forjado y tratado con anticorrosión, y las poleas están hechas de materiales resistentes al desgaste, que son adecuados para un funcionamiento estable en ambientes polvorientos y corrosivos.

V. Selección y mantenimiento: Centrarse en la criticidad de seguridad de los componentes principales.

1. Puntos clave para la selección

Priorice la verificación de la calidad de la forja: al seleccionar el conjunto del gancho de la grúa, es necesario verificar el informe del proceso de forja y el certificado del material del cuerpo del gancho para asegurar que se trate de una pieza forjada integral. En el caso de los bloques de poleas del gancho, preste atención al proceso de fabricación del bastidor de la polea. En escenarios de cargas pesadas, se prefieren los bastidores de poleas forjados.

Requisitos de las condiciones de trabajo: Para cargas ligeras y grúas pequeñas, se pueden seleccionar conjuntos de gancho sencillos. Para cargas pesadas y operaciones de alta frecuencia, se requieren conjuntos de gancho forjados y polipastos múltiples para mejorar la eficiencia y la seguridad de la elevación.

Verificar la certificación de seguridad: Asegurarse de que el conjunto del gancho de la grúa esté equipado con configuraciones de seguridad como dispositivos anti-desenganche y limitadores de carga, y que el producto haya superado la certificación estándar de la industria.

2. Aspectos clave para el mantenimiento diario

Inspeccione periódicamente los componentes forjados: preste especial atención a las zonas de concentración de tensiones, como el cuello y la punta del gancho de la grúa, así como a los puntos de unión forjados del bastidor de la polea, para detectar grietas, desgaste o deformaciones. Deje de utilizarlo inmediatamente si detecta algún problema.

Asegure la lubricación y protección: Aplique regularmente aceite lubricante a los cojinetes y pasadores del conjunto del gancho, así como a los cojinetes de la polea, para evitar la fricción en seco. Se recomienda realizar un tratamiento antioxidante en los componentes forjados, especialmente en exteriores o en ambientes corrosivos.

Ensayos no destructivos periódicos: En el caso de los ganchos y los bastidores de poleas forjados de las grúas de servicio pesado, se deben realizar ensayos ultrasónicos o de partículas magnéticas cada 1-2 años para identificar grietas internas por fatiga y prevenir la acumulación de posibles riesgos.

VI. Tendencias de desarrollo industrial: Integración de componentes y mejora de la tecnología de forja

Con el desarrollo de las grúas hacia tamaños más grandes, inteligentes y ligeros, dos componentes principales muestran una clara tendencia a la mejora:

Diseño integrado

El conjunto del gancho de la grúa y el polipasto del gancho se han integrado gradualmente. Mediante el proceso de forjado, se crea una estructura integrada de "bastidor gancho-polea" para reducir los eslabones de ensamblaje y mejorar el equilibrio de fuerzas y la eficiencia general.

2. Digitalización de los procesos de forja

Introducir gemelos digitales y equipos de forja inteligentes para lograr un control completo del proceso de forja de componentes como ganchos y marcos de poleas, controlando con precisión parámetros como la temperatura de calentamiento y la presión de forja, y mejorando la consistencia del producto y la estabilidad del rendimiento.

3. Integración de nuevos materiales y nuevos procesos

Mediante el uso de nuevos materiales, como aleaciones de aluminio de alta resistencia y materiales compuestos, combinados con tecnología de forjado de precisión, se reduce el peso de los componentes sin comprometer su resistencia, disminuyendo así el consumo energético de la grúa. Además, tras el forjado, se aplican tecnologías de tratamiento superficial, como el revestimiento láser, para mejorar aún más la resistencia al desgaste y a la corrosión.

Resumen

Aunque el conjunto del gancho de la grúa y el bloque del gancho son componentes esenciales del sistema de elevación, su función es completamente distinta: el primero es una unidad funcional completa que suspende directamente cargas pesadas, mientras que el segundo es una unidad de transmisión que permite una elevación sin esfuerzo. Ambos se utilizan a menudo en combinación, pero no son intercambiables.

El proceso de forjado, como método de fabricación principal, proporciona alta resistencia, alta tenacidad y estabilidad estructural a los componentes clave del conjunto del gancho de la grúa, como el cuerpo del gancho, el bastidor de la cola del gancho y el bastidor de la polea del bloque de poleas del gancho, y es el soporte fundamental para garantizar la seguridad de la operación bajo cargas pesadas y condiciones de trabajo complejas.

En el futuro, con el avance del diseño integrado y la tecnología de forjado digital, los dos componentes principales lograrán mejoras de rendimiento adicionales y colaborarán profundamente con el gancho de la grúa, impulsando fuertemente el desarrollo eficiente, seguro y ligero de la industria de las grúas y salvaguardando continuamente la seguridad de elevación de la construcción de ingeniería y la producción industrial a nivel mundial.

- Anterior : ¿Qué función cumple el eje de salida en una caja de cambios? El eje de salida de la transmisión: el núcleo de la transmisión de potencia, reforzado mediante forjado.

- Próximo : Guía de selección de anillos de asiento para maquinaria de construcción: la tecnología de forjado permite evitar fugas incluso en condiciones de trabajo exigentes.