¿Qué función cumple el eje de salida en una caja de cambios? El eje de salida de la transmisión: el núcleo de la transmisión de potencia, reforzado mediante forjado.

¿Qué hace el eje de salida en una caja de cambios? El eje de salida de la transmisión: El núcleo de la transmisión de potencia potenciado por forjado

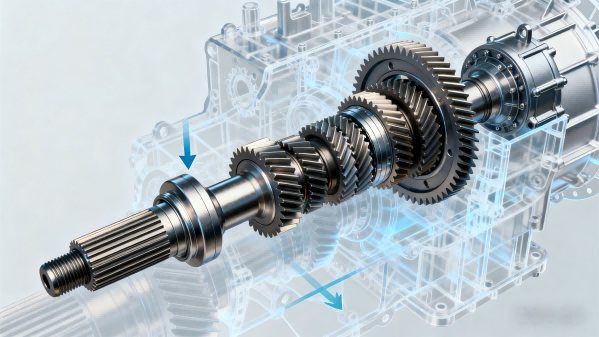

En el sistema de transmisión mecánica, la caja de cambios es el "centro de potencia" para regular la velocidad de rotación y transmitir el par, mientras que el eje de salida, como componente principal de accionamiento de la caja de cambios, determina directamente la eficiencia y la estabilidad de la transmisión de potencia. La fabricación de ejes de salida de alta gama no puede prescindir del apoyo de la tecnología de forjado. Al optimizar las propiedades del material y reforzar la resistencia estructural, los ejes de salida pueden cumplir con los requisitos de transmisión de alta carga y alta frecuencia en condiciones de trabajo complejas. Este artículo responderá exhaustivamente a la pregunta "¿Cuál es la función del eje de salida en la transmisión?", analizará en profundidad sus funciones principales, el valor de la tecnología de forjado, sus características técnicas y escenarios de aplicación, y ayudará a comprender plenamente su papel clave en el sistema de transmisión.

I. Respuesta principal: La función principal del eje de salida en la caja de cambios

El eje de salida es el ejecutor principal de la transmisión de potencia en la caja de cambios. Su función principal es transmitir con precisión la potencia que ha experimentado cambios de velocidad y par dentro de la caja de cambios al actuador terminal (como ruedas o dispositivos de trabajo). En concreto, se puede descomponer en tres funciones principales:

El "centro de transmisión" del par y la velocidad de rotación

La misión principal de una transmisión es convertir la velocidad y el par (desacelerar y aumentar el par o aumentar la velocidad y reducir el par) mediante el engranaje engranado, según las condiciones de trabajo. Un extremo del eje de salida está conectado rígidamente al engranaje conducido dentro de la caja de cambios, recibiendo la potencia convertida por el conjunto de engranajes. Posteriormente, a través de la brida, las estrías y otras estructuras en el otro extremo, la potencia se transmite al eje de transmisión, al diferencial o directamente a los componentes de trabajo, completando el circuito cerrado de entrada de potencia, conversión y salida. Por ejemplo, en la transmisión de un automóvil, el eje de salida transmite la potencia ajustada a las ruedas, lo que permite que el vehículo acelere, desacelere o se desplace a una velocidad constante. En las cajas de cambios industriales, el eje de salida impulsa el funcionamiento de equipos como cintas transportadoras y mezcladoras.

2. El "Localizador Preciso" para la Transmisión de Potencia

El eje de salida está conectado a la carcasa de la caja de cambios mediante rodamientos. El hombro del eje, las estrías y otras estructuras deben garantizar un ajuste preciso con los engranajes y las piezas de conexión, limitar el desplazamiento axial de los engranajes y asegurar una holgura de engrane uniforme. Este posicionamiento preciso no solo reduce el impacto y el ruido durante la transmisión, sino que también previene el desgaste excesivo de los engranajes por desalineación, garantizando la suavidad y precisión de la transmisión de potencia y prolongando la vida útil de la caja de cambios.

3. "Núcleo portante" para condiciones de trabajo complejas

Durante el funcionamiento, el eje de salida debe soportar simultáneamente cargas radiales (fuerzas laterales generadas por el engrane de los engranajes) y axiales (empuje en la transmisión de potencia). Especialmente en condiciones como cargas pesadas, arranques y paradas frecuentes y aceleraciones rápidas, las cargas presentan picos instantáneos. Por lo tanto, el eje de salida debe tener suficiente resistencia, tenacidad y resistencia a la fatiga para soportar el impacto de cargas alternas y evitar deformaciones o fracturas. Esta es también la razón clave por la que la tecnología de forjado se ha convertido en el método de fabricación principal para ejes de salida de alta gama.

ii. Características técnicas del eje de salida: Adaptado a los estrictos requisitos de la caja de cambios.

Los escenarios de aplicación de las cajas de engranajes abarcan diversos campos, como la automoción, la maquinaria de construcción, la energía eólica y las máquinas herramienta. Los requisitos de rendimiento de los ejes de salida varían considerablemente según el escenario, pero las características técnicas principales son muy similares:

Alta resistencia y alta tenacidad coexisten

Debe soportar un par de torsión de varios cientos a miles de Newton-metros y, al mismo tiempo, resistir cargas de impacto instantáneas. Por lo tanto, se suelen seleccionar aceros estructurales de aleación de alta resistencia, como 42CrMo y 35CrNiMo, cuyas propiedades deben optimizarse mediante procesos de forjado.

2. Tolerancias dimensionales y posicionales de alta precisión

Las tolerancias dimensionales de piezas clave, como el diámetro del eje, el perfil estriado del diente y la cara del extremo del hombro del eje, deben controlarse micrométricamente. Las tolerancias de forma y posición, como la coaxialidad y el descentramiento circular, deben cumplir estrictamente las normas para garantizar un ajuste preciso con engranajes y rodamientos y reducir las pérdidas de transmisión.

3. Excelente resistencia al desgaste y a la fatiga.

Las estrías, las superficies de contacto y otras partes del eje de salida presentan fricción a largo plazo con otros componentes y deben soportar cargas alternas a largo plazo. Por lo tanto, la superficie debe someterse a tratamientos térmicos como temple y revenido, nitruración y temple para mejorar la dureza superficial y la resistencia al desgaste. El núcleo se refina mediante forjado para mejorar el tamaño del grano y la resistencia a la fatiga.

4. Fuerte adaptabilidad estructural

Dependiendo del tipo de transmisión (manual, automática, planetaria, etc.), el diseño estructural del eje de salida varía. Por ejemplo, el eje de salida de una transmisión automotriz suele presentar ranuras estriadas, mientras que el de una caja de cambios industrial suele tener una estructura de brida. Sin embargo, las funciones principales de soporte de carga y transmisión se mantienen constantes, y ambas deben lograr integridad estructural mediante procesos de forjado.

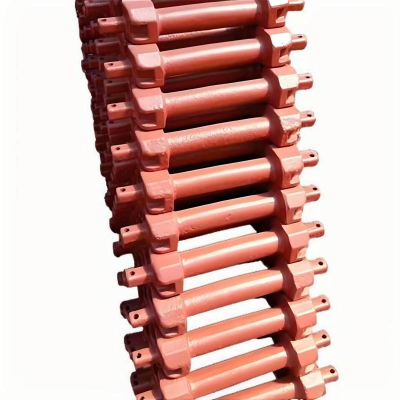

iii. Proceso de forjado: La garantía principal para el alto rendimiento del eje de salida

Como componente principal de la caja de engranajes, los requisitos de las propiedades mecánicas del material del eje de salida superan con creces los de las piezas mecánicas convencionales. El proceso de forjado, mediante el tratamiento de deformación plástica de la pieza metálica, se ha convertido en un método clave para mejorar el rendimiento del eje de salida y ofrece ventajas insustituibles en comparación con la fundición y el corte:

1. Fortalecer la estructura del material y mejorar las propiedades mecánicas.

Durante el proceso de forjado, la pieza metálica experimenta un proceso de fluencia plástica a alta temperatura y presión, y los granos se refinan y densifican, eliminando por completo defectos internos como la porosidad y la segregación en la materia prima. Tras el forjado, el eje de salida puede aumentar su resistencia a la tracción, su límite elástico y su tenacidad al impacto en más de un 30 %. Por ejemplo, tras el forjado en matriz, la resistencia a la tracción del acero de aleación 42CrMo puede superar los 800 MPa, lo que le permite soportar fácilmente el impacto instantáneo bajo cargas pesadas y evitar que el cuerpo del eje se deforme o rompa.

2. Garantizar la integridad estructural y reducir los eslabones débiles.

Las estrías, los resaltes del eje, las bridas y otras partes del eje de salida son zonas de concentración de tensiones. El proceso de forjado integral permite lograr un conformado integrado sin costuras de soldadura, eliminando así los riesgos de seguridad causados por defectos de soldadura (como grietas y penetración incompleta) estructuralmente. El eje de salida forjado integral presenta una distribución uniforme de tensiones y es menos propenso a desarrollar grietas por fatiga bajo cargas alternas a largo plazo, cumpliendo así con el requisito de vida útil de diseño de más de 20 años para la caja de engranajes.

3. Optimizar la utilización del material y reducir los costes de fabricación.

El proceso de forjado permite obtener un conformado casi neto del eje de salida mediante moldes personalizados, es decir, la pieza bruta forjada solo requiere un pequeño mecanizado fino para cumplir con los requisitos de tamaño final. En comparación con el mecanizado tradicional, la tasa de utilización del material puede aumentar entre un 20 % y un 40 %, reduciendo al mismo tiempo el tiempo de procesamiento y los costes de fabricación. Especialmente en ejes de salida con estructuras complejas (como aquellos con múltiples conjuntos de estrías y escalones), el forjado permite formar estructuras complejas con precisión, evitando el desperdicio de material causado por un mecanizado extenso.

4. Compatible con la producción en masa para garantizar una calidad constante.

La demanda de cajas de engranajes en el sector industrial se caracteriza por la producción a gran escala. El proceso de forjado puede producirse en masa mediante equipos de forja en matriz. Gracias a la combinación de gemelo digital y tecnologías de detección inteligente, es posible controlar con precisión parámetros como la temperatura de calentamiento, la presión de forjado y la velocidad de enfriamiento para garantizar que el rendimiento del material y la precisión dimensional de cada eje de salida se mantengan constantes, cumpliendo así con los requisitos del ensamblaje a gran escala de cajas de engranajes.

Iv. Fabricación y control de calidad del eje de salida: Todo el proceso desde la forja hasta los productos terminados.

La producción de ejes de salida de alta gama requiere múltiples procesos rigurosos, cada uno de los cuales afecta directamente su rendimiento y fiabilidad. Los procesos principales son los siguientes:

1. Cribado de materias primas: sentar las bases para la calidad

Priorice el uso de palanquillas de acero estructural de aleación de alta resistencia que cumplan con las normas. Estas palanquillas deben superar pruebas de composición y propiedades mecánicas para garantizar que estén libres de sustancias nocivas e inclusiones internas, proporcionando así materiales de base de alta calidad para los procesos de forjado.

2. Implementación del proceso de forjado: Etapa de conformación del núcleo

Corte: corte con precisión el espacio en blanco de acuerdo con el tamaño del eje de salida para garantizar que los errores de peso y volumen estén dentro del rango permitido.

Calentamiento: Caliente la pieza a la temperatura de forja de 800 a 1200 ℃ para garantizar que la plasticidad del metal alcance el mejor estado.

Conformación por forjado: se adopta el proceso de forjado en matriz (algunos ejes de salida grandes utilizan forjado libre) y la pieza en bruto se presiona en la forma preestablecida a través de un equipo de presión para lograr la formación inicial del cuerpo del eje, estrías, bridas y otras estructuras.

Enfriamiento: Se adopta un enfriamiento lento para evitar tensiones internas y grietas causadas por un enfriamiento rápido, lo que garantiza la uniformidad de la estructura interna de la forja.

3. Procesamiento posterior: Optimizar la precisión y el rendimiento

Mecanizado basto: retire la cascarilla de óxido y el exceso de material de la pieza forjada y procese de manera preliminar dimensiones clave como el diámetro y la longitud del eje.

Tratamiento térmico: Las propiedades mecánicas integrales se mejoran mediante temple y revenido (temple + revenido a alta temperatura), y la superficie se trata con nitruración, temple de alta frecuencia y otros procesos para aumentar la dureza y la resistencia al desgaste.

Mecanizado de precisión: El mecanizado de precisión se lleva a cabo utilizando equipos como tornos CNC, rectificadoras y fresadoras estriadas para garantizar que las tolerancias dimensionales y las tolerancias posicionales cumplan con los estándares de diseño.

Tratamiento superficial: El tratamiento antioxidante se realiza mediante procesos como el fosfatado y el galvanizado para adaptarse a diferentes entornos de uso.

4. Inspección de calidad: Control estricto en todos los niveles.

Inspección dimensional: utilizando equipos como máquinas de medición de tres coordenadas y detectores de estrías, se realiza una inspección del 100 % de parámetros clave, incluido el diámetro del eje, el perfil del diente estriado y la coaxialidad.

Ensayos no destructivos: Las grietas internas, inclusiones y otros defectos que pueden ocurrir durante el proceso de forja se identifican mediante pruebas UT y de partículas magnéticas MT.

Prueba de rendimiento: se realizan muestreos para pruebas de dureza, pruebas de resistencia a la tracción y pruebas de fatiga para garantizar que el producto cumpla con los requisitos de uso de la caja de cambios.

Prueba de montaje: Ensamble el eje de salida terminado con los engranajes de la caja de cambios, los cojinetes y otros componentes para probar la eficiencia de la transmisión de potencia y la estabilidad operativa.

V. Escenarios típicos de aplicación del eje de salida

Como componente principal de la caja de engranajes, los escenarios de aplicación del eje de salida se superponen en gran medida con los de la caja de engranajes y cubren múltiples campos industriales:

la industria automotriz

En vehículos de pasajeros: En transmisiones manuales, transmisiones automáticas y transmisiones de doble embrague, el eje de salida transmite potencia al eje de transmisión para impulsar las ruedas a moverse, lo que necesita adaptarse a condiciones de arranques y paradas frecuentes y aceleraciones repentinas.

Vehículos comerciales: Los ejes de salida de las cajas de cambios de camiones y autobuses pesados deben soportar un mayor par motor. Generalmente, se utilizan ejes de alta resistencia fabricados mediante tecnología de forjado para garantizar la fiabilidad de la transmisión de potencia durante el transporte de cargas pesadas.

2. Campo de la maquinaria de construcción

En las cajas de engranajes de excavadoras, cargadoras, grúas y otros equipos, el eje de salida impulsa la rotación de los dispositivos de trabajo (cucharones, plumas) y debe soportar cargas pesadas instantáneas y cargas de impacto. La alta resistencia de los ejes de salida forjados permite cumplir con los requisitos de las duras condiciones de trabajo.

3. Campo de maquinaria industrial

En equipos como cajas de engranajes de energía eólica, máquinas herramienta y cintas transportadoras, el eje de salida debe funcionar de forma estable durante un largo periodo y transmitir un par constante. La resistencia a la fatiga, gracias a la tecnología de forjado, prolonga la vida útil del equipo.

4. Campo de maquinaria agrícola

En las cajas de engranajes de equipos agrícolas, como tractores y cosechadoras, los ejes de salida deben adaptarse a los frecuentes cambios de carga en las complejas condiciones del terreno. Forjar la tenacidad y la resistencia al desgaste de los ejes de salida garantiza el funcionamiento continuo del equipo.

Vi. Tendencias de desarrollo industrial: Mejora sinérgica del eje de salida y la tecnología de forjado

Con la transformación del campo industrial hacia una alta eficiencia, conservación de energía e inteligencia, los requisitos de rendimiento de la caja de engranajes para el eje de salida aumentan constantemente, lo que promueve la actualización coordinada del eje de salida y la tecnología de forjado:

1. Equilibrio entre ligereza y alta resistencia

Al combinar nuevos materiales de forja (como aleaciones de aluminio de alta resistencia y materiales compuestos) con procesos de forjado de precisión, se reduce el peso y al mismo tiempo se garantiza la resistencia del eje de salida, lo que reduce el consumo total de energía de la caja de cambios y cumple con los requisitos de ahorro de energía de campos como los vehículos de nueva energía y la energía eólica.

2. Diseño integrado inteligente

Los sensores (de temperatura, vibración y tensión) están integrados en el eje de salida para monitorizar el estado de funcionamiento y el grado de desgaste en tiempo real. Los datos se transmiten a la plataforma inteligente de operación y mantenimiento a través del Internet de las Cosas (IoT) para lograr la alerta temprana de fallos y el mantenimiento predictivo, reduciendo así las pérdidas por tiempo de inactividad.

3. Digitalización y ecologización de los procesos de forja

Se introducen robots industriales y tecnología de gemelos digitales para lograr el control digital de todo el proceso de forja, mejorando así la eficiencia de la producción y la consistencia de la calidad. Al mismo tiempo, se adoptan equipos de calefacción de bajo consumo y se reciclan y reutilizan los residuos de forja para promover el desarrollo de procesos de forja sostenibles y respetuosos con el medio ambiente.

Resumen

El eje de salida, como componente principal de accionamiento de la caja de cambios, tiene como función principal transmitir con precisión el par y la velocidad de rotación generados por la caja de cambios. Constituye la última milla de la potencia de salida en el sistema mecánico. El proceso de forjado le confiere la capacidad esencial de adaptarse a condiciones de trabajo complejas, mejorando las propiedades del material, garantizando la integridad estructural y mejorando la estabilidad de precisión. La profunda integración de ambos componentes es la clave para el funcionamiento eficiente, estable y a largo plazo de la transmisión.

Desde la conducción de automóviles hasta el funcionamiento de maquinaria de construcción, desde la generación de energía eólica hasta el procesamiento de máquinas herramienta, el eje de salida forjado siempre ha desempeñado un papel fundamental. En el futuro, con la modernización digital de la tecnología de forjado, la aplicación de nuevos materiales y la implementación del diseño inteligente, los ejes de salida alcanzarán nuevas iteraciones de rendimiento, impulsando considerablemente el desarrollo de alta calidad de la industria de las cajas de engranajes y contribuyendo al funcionamiento eficiente del sector industrial global.