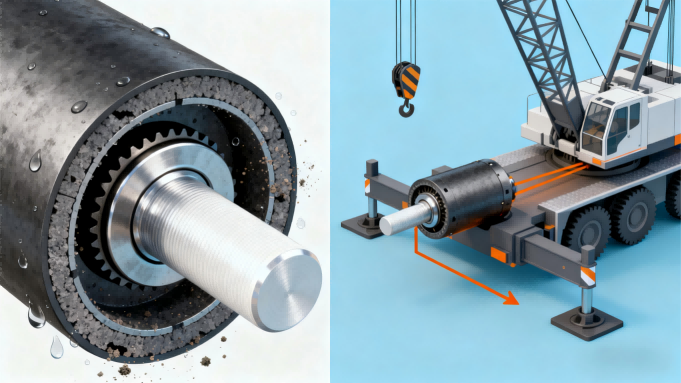

Piezas del chasis de la grúa, manguito de eje, manguito de acoplamiento hueco: piezas de grúa habilitadas para forjado, manguito de eje central

Manga del eje Piezas del chasis de la grúa Manga de acoplamiento hueco: Piezas de la grúa habilitadas para forja Manga del eje central

En el complejo sistema mecánico de las grúas, la fiabilidad de sus componentes determina directamente la seguridad operativa y la vida útil de toda la máquina. Entre ellos, el casquillo de eje, como componente clave de transmisión y protección, se utiliza ampliamente en componentes esenciales como el chasis de la grúa, el mecanismo de giro y el sistema de cabrestante. El casquillo de acoplamiento hueco, un subtipo importante de casquillo de eje, cumple la función principal de transmitir con precisión la fuerza, absorber impactos y reducir las vibraciones. El proceso de forjado, con su optimización de las propiedades del material, se ha convertido en el soporte técnico fundamental para la fabricación de bujes de grúa de alta gama. Estos tres componentes juntos constituyen la piedra angular para el funcionamiento eficiente y estable de las grúas. Este artículo analizará exhaustivamente las características técnicas de los bujes y casquillos de conexión huecos, el valor añadido de los procesos de forjado, los escenarios de aplicación y los puntos clave para su selección y mantenimiento, para comprender mejor su función esencial en el sistema de componentes de la grúa.

I. Definición básica: Manguito del eje: el "centro protector y de transmisión" de las piezas de la grúa.

1. La esencia y función principal de los bujes

El manguito del eje es una pieza mecánica cilíndrica que se coloca sobre la superficie del eje giratorio de una grúa. Pertenece a los componentes principales de la grúa y cumple tres funciones principales:

Función protectora: Aísla el eje giratorio del entorno externo, evita la erosión por polvo, impurezas y humedad, evita el desgaste y la oxidación del eje giratorio y prolonga la vida útil del eje giratorio.

Reducción de fricción y resistencia al desgaste: mediante sus propias propiedades materiales o diseño de lubricación, reduce el coeficiente de fricción entre el eje giratorio y las piezas acopladas (como cojinetes, carcasa), reduce la pérdida de potencia y mejora la eficiencia de la transmisión.

Posicionamiento y amortiguación: posicione con precisión la instalación del eje giratorio, limite el desplazamiento radial y absorba simultáneamente la vibración y los golpes durante el funcionamiento para garantizar el funcionamiento suave del sistema de transmisión.

2. El valor exclusivo del manguito de acoplamiento hueco

El manguito de acoplamiento hueco es una forma de aplicación especial del manguito del eje en el sistema de transmisión del chasis de la grúa, y su núcleo es adecuado para los escenarios de conexión de ejes a ejes y ejes a engranajes.

Transmisión de fuerza precisa: con una estructura hueca y un diseño dimensional de alta precisión, se logra una transmisión de torque estable, lo que garantiza una transmisión eficiente de la potencia del chasis de la grúa desde el motor y la caja de cambios a las ruedas o al mecanismo de giro.

Desviación de compensación: a través de su propia ligera deformación elástica, compensa la desviación de coaxialidad durante el proceso de instalación, reduce la concentración de tensión y protege el eje giratorio y los engranajes en la parte de conexión.

Montaje conveniente: La estructura hueca es fácil de desmontar, montar y mantener, lo que cumple con los requisitos de instalación en el espacio estrecho del chasis de la grúa y mejora la eficiencia de operación y mantenimiento.

Ii. Bujes en piezas de grúa: tipos y situaciones aplicables

La complejidad de las condiciones de trabajo de las grúas (cargas pesadas, vibraciones, entornos exteriores) exige que los bujes se diseñen a medida según los requisitos de las diferentes piezas. Los tipos y escenarios de aplicación más comunes son los siguientes:

1. Los tipos de bujes clasificados por material.

Bujes de metal: el tipo principal, cuyos materiales en su mayoría son acero n.° 45, 42CrMo, bronce al estaño, etc., procesados mediante técnicas de forjado, adecuados para escenarios de transmisión de alta velocidad y carga pesada (como bujes de elevación de grúa, bujes de transmisión de chasis).

Bujes no metálicos, como los bujes de nailon y los bujes de plástico de ingeniería, presentan propiedades livianas y autolubricantes y son adecuados para escenarios de lubricación de baja velocidad, carga liviana y sin aceite (como mecanismos de pasamanos de grúas y juntas rotativas pequeñas).

Buje compuesto: Combina un sustrato metálico con una capa resistente al desgaste no metálica, tiene en cuenta tanto las propiedades de resistencia como las antifricción, y es adecuado para escenarios complejos con cargas medias a pesadas y velocidades de rotación medias (como el buje de los mecanismos de abatimiento de grúas).

2. Escenarios de aplicación principales: Cubren sistemas clave de grúas

Chasis de grúa: El manguito de conexión hueco, como componente central, está adaptado a la conexión entre el eje de transmisión del chasis y la caja de cambios, soportando la carga de impacto instantánea durante el arranque y el frenado, lo que garantiza la estabilidad de la conducción.

Mecanismo de giro: el buje está enfundado en el eje del cojinete de giro, lo que reduce la resistencia a la fricción durante el proceso de giro, lo que garantiza el posicionamiento preciso de la pluma de la grúa y es adecuado para escenarios de operaciones de giro frecuentes, como puertos y sitios de construcción.

Sistema de cabrestante: El buje se instala en el eje del tambor del cabrestante, aislando el tambor del cojinete, resistiendo la presión lateral ejercida por el enrollamiento del cable de acero y asegurando la confiabilidad de la transmisión durante la elevación de cargas pesadas.

Mecanismo de elevación: El buje está adaptado a la pieza de conexión entre el cilindro de elevación y la pluma, absorbiendo la vibración durante el proceso de elevación, evitando que los componentes se aflojen y mejorando la suavidad de la elevación y el descenso de la pluma.

iii. Proceso de forja: propiedades del manguito de eje "Forger"

Como componente principal de la grúa, el buje debe soportar cargas pesadas, vibraciones y cargas alternas durante el funcionamiento de la grúa. El proceso de forjado es la clave para lograr un alto rendimiento y ofrece ventajas irremplazables en comparación con procesos como la fundición y el corte.

1. Mejorar las propiedades mecánicas del material para adaptarse al impacto de cargas pesadas.

Durante el proceso de forjado, la pieza metálica sufre una deformación plástica a alta temperatura y presión, y los granos se refinan y compactan, eliminando por completo defectos como la porosidad y la segregación en la materia prima. Los bujes forjados presentan una resistencia a la tracción, un límite elástico y una tenacidad al impacto significativamente mejorados. Por ejemplo, la resistencia a la tracción de los bujes forjados de acero aleado 42CrMo puede superar los 800 MPa, lo que les permite soportar fácilmente el impacto instantáneo durante la elevación de cargas pesadas y el frenado de emergencia de grúas, evitando así su deformación o rotura.

2. Garantizar la integridad estructural y mejorar la estabilidad operativa.

Los bujes de las grúas (en especial los manguitos de conexión huecos) deben tener una estructura integrada para evitar eslabones débiles. El proceso de forjado se realiza mediante forjado integral sin costuras de soldadura, lo que elimina estructuralmente los riesgos de seguridad causados por defectos de soldadura (como grietas y penetración incompleta). La distribución de tensiones del buje forjado integralmente es uniforme y es menos propenso a desarrollar grietas por fatiga bajo cargas alternas prolongadas, lo que lo hace adecuado para los requisitos de alta resistencia del funcionamiento continuo de las grúas las 24 horas.

3. Optimizar la precisión dimensional y la calidad de la superficie para adaptarse a la transmisión de precisión

Las grúas modernas exigen cada vez más precisión de transmisión, y la tolerancia dimensional de los bujes debe controlarse micrométricamente. El proceso de forjado se realiza con precisión mediante moldes personalizados, y solo se requiere un pequeño mecanizado de precisión posterior para cumplir con los requisitos dimensionales. Esto no solo garantiza un ajuste preciso entre el casquillo del eje y el eje giratorio, así como entre las piezas de acoplamiento, reduciendo la vibración y el ruido causados por la holgura de acoplamiento, sino que también reduce el desperdicio de material y los costes de procesamiento. Además, la rugosidad superficial del buje forjado es baja, lo que permite lograr una buena lubricación sin necesidad de rectificado adicional.

4. Adaptarse a diseños estructurales complejos y satisfacer demandas personalizadas.

Las estructuras de los casquillos de eje de los diferentes tipos de grúas (grúas sobre orugas, grúas sobre camión y grúas portuarias) varían considerablemente. Los casquillos de conexión huecos, en particular, deben diseñarse con diámetros de orificios huecos específicos e interfaces de conexión según el diámetro del eje y los requisitos de par. Los procesos de forjado se pueden personalizar mediante moldes para lograr el conformado integrado de estructuras complejas. Ya se trate de casquillos escalonados, casquillos huecos con chaveteros o casquillos de forma irregular, pueden cumplir con precisión los requisitos de diseño y adaptarse a las necesidades de producción personalizadas de las piezas de la grúa.

Iv. Fabricación y control de calidad de bujes de grúa de alta calidad: Control integral del proceso desde la forja hasta el producto terminado.

La producción de bujes de grúa de alta gama implica múltiples procedimientos estrictos, cada uno de los cuales afecta directamente el rendimiento final. El proceso principal es el siguiente:

1. Selección de materias primas: sentar las bases de la calidad

Se debe dar prioridad a los aceros estructurales de aleación de alta resistencia (como acero 45#, 42CrMo, 35CrNiMo) como palanquillas. Las materias primas deben superar pruebas de composición y propiedades mecánicas para garantizar la ausencia de sustancias nocivas y defectos internos, proporcionando así materiales base de alta calidad para el proceso de forjado.

2. Implementación del proceso de forja: Control preciso de parámetros

Corte: corte el tocho de acuerdo con el tamaño del buje para garantizar que el peso y el volumen del tocho coincidan con precisión.

Calentamiento: Caliente la pieza a la temperatura de forja de 800 a 1200 ℃ para garantizar que la plasticidad del metal alcance el mejor estado.

Conformación por forjado: mediante el uso de procesos de forjado en matriz o forjado libre, la pieza bruta se prensa en la forma preestablecida mediante un equipo de presión (el manguito de conexión hueco debe formarse de manera sincrónica en una estructura hueca).

Enfriamiento: Se debe adoptar un enfriamiento lento o isotérmico para evitar grietas y tensiones internas causadas por un enfriamiento rápido.

3. Procesamiento posterior: Optimizar la precisión y el rendimiento

Mecanizado basto: retire el exceso de margen de la pieza forjada y forme inicialmente las dimensiones clave, como los diámetros interior y exterior y la longitud del buje.

Tratamiento térmico: Las propiedades mecánicas integrales del buje se mejoran mediante temple y revenido (temple + revenido a alta temperatura). La superficie puede tratarse con nitruración, temple y otros procesos para aumentar la dureza y la resistencia al desgaste.

Mecanizado de precisión: El mecanizado de precisión se realiza mediante tornos CNC, rectificadoras y otros equipos para garantizar que las tolerancias dimensionales, de forma y de posición cumplan con los estándares de diseño. En el caso de los manguitos de conexión huecos, se debe prestar especial atención a la precisión del diámetro del orificio hueco y de la interfaz de conexión.

4. Inspección de calidad: control estricto en todos los niveles.

Inspección dimensional: utilizando equipos como una máquina de medición de tres coordenadas y un telémetro láser, se realiza una inspección del 100% en dimensiones clave como los diámetros interior y exterior, la longitud, el espesor de la pared y la coaxialidad del manguito del eje.

Ensayos no destructivos: Mediante UT y MT se identifican grietas internas, inclusiones y otros defectos que puedan producirse durante el proceso de forja.

Pruebas de rendimiento: se realizan muestreos para pruebas de dureza, pruebas de resistencia a la tracción y pruebas de resistencia al desgaste para garantizar que el producto cumpla con los estrictos estándares para piezas de grúas.

V. Selección y mantenimiento: Centrándonos en la calidad de la forja para garantizar el funcionamiento eficiente de las grúas.

1. Puntos clave para la selección de bujes

Dar prioridad a los productos forjados: confirmar si el buje adopta un proceso de forjado integral, revisar el informe del proceso de forjado y el certificado del material, y evitar el uso de piezas fundidas o soldadas (con resistencia y tenacidad insuficientes, propensas a fallas bajo cargas pesadas).

Adaptación a las condiciones de trabajo: Según el tipo de grúa (como camión grúa, grúa sobre orugas), el entorno de trabajo (carga pesada/carga ligera, alta/baja velocidad) y el tipo de instalación (chasis/polipasto/giro), seleccione el material y la estructura del buje adecuados. Por ejemplo, el buje forjado de 42CrMo es el más adecuado para cargas pesadas.

Verifique la precisión dimensional: Asegúrese de que los diámetros interior y exterior, las longitudes y las tolerancias de ajuste del buje coincidan con precisión con el eje giratorio y la posición de instalación. En el caso de los casquillos de conexión huecos, es fundamental confirmar el diámetro del orificio hueco y el método de conexión (conexión de chaveta, ajuste a presión, etc.).

2. Asuntos clave para el mantenimiento diario

Inspeccione periódicamente el estado del buje: Preste atención a verificar si hay desgaste, rayones o grietas en la superficie del buje forjado, especialmente en las zonas donde se concentra la fuerza (como las interfaces en ambos extremos y los chaveteros). Reemplácelo inmediatamente si encuentra algún defecto.

Asegúrese de que la lubricación sea eficaz: Añada regularmente aceite lubricante adecuado para evitar que la fricción seca provoque desgaste entre el manguito del eje y el eje giratorio. El aceite lubricante debe seleccionarse en función de la temperatura ambiente y las condiciones de carga.

Limpieza y protección: Limpie oportunamente el polvo, las manchas de aceite y las impurezas en la superficie del manguito del eje para evitar que sustancias corrosivas dañen la superficie del manguito del eje y prolonguen su vida útil.

Reemplazo regular: Según la intensidad de operación y el tiempo de funcionamiento de la grúa, determine el ciclo de reemplazo del buje. Generalmente, en condiciones de trabajo con cargas pesadas, se recomienda reemplazarlo cada 1 o 2 años para evitar fallas por envejecimiento por fatiga.

Vi. Tendencias de desarrollo industrial: Actualización de la tecnología de forjado e iteración del rendimiento de los bujes

Con el desarrollo de las grúas hacia un mayor tamaño, inteligencia y peso más ligero, el manguito del eje, que es la pieza central de la grúa, también muestra tres tendencias de desarrollo principales, y la mejora de la tecnología de forjado es la fuerza impulsora principal:

1. Equilibrio entre ligereza y alta resistencia

Al combinar nuevos materiales de forjado (como aleaciones de aluminio de alta resistencia y materiales compuestos) con procesos de forjado de precisión, se reduce aún más el peso al tiempo que se garantiza la resistencia del buje, se reduce el consumo general de energía de la grúa y se cumplen los requisitos de peso ligero de las grúas grandes.

2. Diseño integrado inteligente

Los sensores (de temperatura, vibración y desgaste) están integrados en los bujes forjados para monitorizar su estado operativo y grado de desgaste en tiempo real. Los datos se transmiten a la plataforma inteligente de operación y mantenimiento de la grúa a través del Internet de las Cosas (IoT) para lograr una alerta temprana de fallos y un mantenimiento predictivo, reduciendo así las pérdidas por tiempo de inactividad.

3. Actualización digital de los procesos de forja

Se introducen gemelos digitales, robots industriales y equipos de detección inteligente para controlar digitalmente todo el proceso de forjado de bujes. Desde la temperatura de calentamiento de la palanquilla y la presión de forjado hasta la velocidad de enfriamiento y la precisión del acabado, todo el proceso se monitoriza en tiempo real y se rastrean los datos para mejorar la consistencia y estabilidad de la calidad del forjado, cumpliendo así con los requisitos de producción a gran escala y estandarizada de piezas para grúas.

Resumen

El casquillo del eje, como pieza fundamental de la grúa, es un componente clave del sistema de transmisión y protección de la grúa, y el casquillo de conexión hueco es el eje central para la transmisión de fuerza del chasis. El proceso de forjado confiere al casquillo la capacidad esencial de adaptarse a las complejas condiciones de trabajo de las grúas, mejorando las propiedades del material, garantizando la integridad estructural y mejorando la estabilidad de precisión. La profunda integración de estos tres componentes es una garantía importante para la operación segura, eficiente y a largo plazo de las grúas.

Desde grúas de servicio pesado en puertos hasta grúas de camión en obras de construcción, desde grúas mecánicas tradicionales hasta equipos automatizados inteligentes, los bujes forjados siempre han desempeñado un papel crucial en la industria. En el futuro, con la modernización digital de la tecnología de forjado, la aplicación de nuevos materiales y la implementación del diseño inteligente, los bujes alcanzarán una mayor iteración de rendimiento, impulsando con fuerza el desarrollo de alta calidad en la industria de las grúas y garantizando continuamente la seguridad y la eficiencia de la producción industrial y la construcción de ingeniería a nivel mundial.

- Anterior : Acoplamientos y conexiones ferroviarias: Los acoplamientos para trenes y el núcleo de la conexión de vías se fortalecen mediante procesos de forjado.

- Próximo : ¿Qué función cumple el eje de salida en una caja de cambios? El eje de salida de la transmisión: el núcleo de la transmisión de potencia, reforzado mediante forjado.