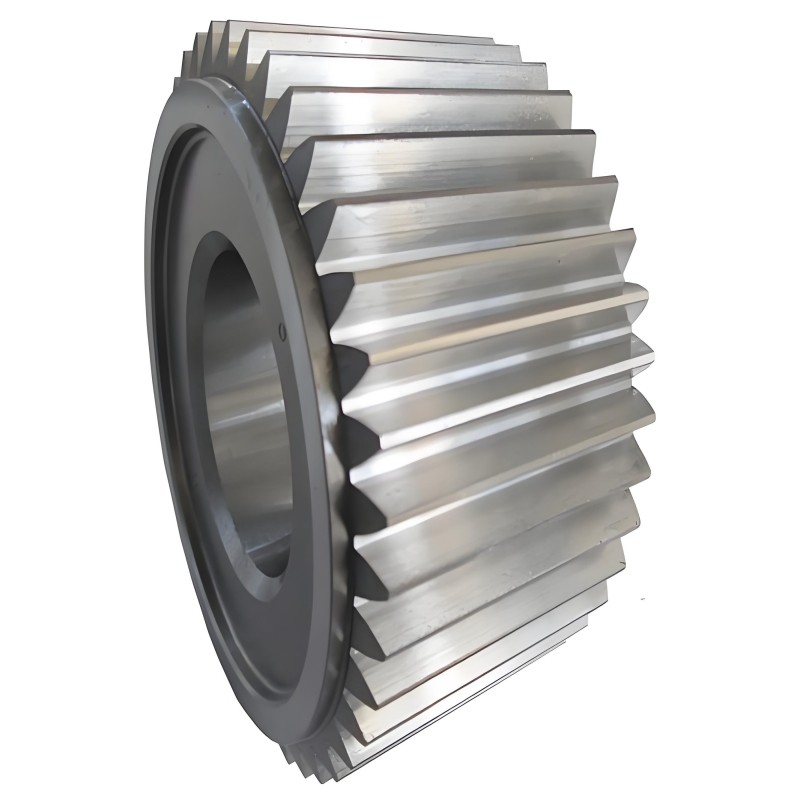

Forja de engranajes planetarios

1. Material: 17CrNiMo6-4/18CrNiMo7-6

2. Precisión de mecanizado:

Rectificado cilíndrico exterior: ±0,001 mm

Precisión dental: Grado 5

3. Ciclo de apertura del molde: aproximadamente 30 días

4. Personalización: Disponemos de servicios hechos a pedido.

5.Ventajas:

Inspección de proceso completo

Capacidad de procesamiento de proceso completo

Productos de gama completa

6.Peso/Tamaño: Producir según los dibujos.

7.Artesanía:Forja

Introducción del producto:

Los engranajes planetarios son componentes centrales indispensables del tren de engranajes planetarios en las cajas de engranajes que aumentan la velocidad de las turbinas eólicas, y desempeñan un papel vital para permitir la conversión eficiente de energía de la baja velocidad del rotor de la turbina a la alta velocidad necesaria para la generación de electricidad. Su flujo de trabajo de fabricación es notablemente complejo y técnicamente sofisticado, abarcando una serie secuencial de pasos centrados en la precisión: producción de acero de aleación de alta calidad (para garantizar propiedades consistentes del material), forjado en caliente (para mejorar la integridad estructural y la resistencia mecánica), tratamientos de normalización y templado posteriores al forjado (para aliviar tensiones internas y optimizar la maquinabilidad del material), operaciones de mecanizado en desbaste (como torneado y fresado para dar forma a la forma básica), procesos de calor de carburación y temple (para lograr una superficie dura y resistente al desgaste y un núcleo tenaz) y acabado de precisión final (incluido el rectificado y bruñido para un control dimensional ultrafino).Cada etapa de producción exige requisitos extremadamente estrictos de precisión de procesamiento y control de calidad. Desde la uniformidad de la composición del material hasta las tolerancias de mecanizado y el acabado superficial, cada detalle se regula meticulosamente para garantizar que los engranajes planetarios cumplan con rigurosos estándares de precisión dimensional, precisión del perfil dentado y suavidad superficial. Estos rigurosos criterios son fundamentales para garantizar un rendimiento estable y fiable de los engranajes en las condiciones operativas extremas de las turbinas eólicas, caracterizadas por altas velocidades de rotación, elevadas cargas dinámicas y tensiones cíclicas continuas, lo que contribuye a la eficiencia y durabilidad a largo plazo de todo el sistema de energía eólica.

Ventajas del producto:

Como componente central del tren de engranajes planetarios, los engranajes planetarios tienen un impacto directo y decisivo en la eficiencia de la transmisión, la fiabilidad operativa y la vida útil de las cajas de engranajes de aumento de velocidad. Su ingenioso diseño estructural y su calidad de fabricación son determinantes clave del rendimiento general. Diseñados con un mecanismo de reparto de carga de múltiples dientes, destacan por su excelente aprovechamiento del espacio, con un tamaño compacto que maximiza la densidad de potencia y logra un equilibrio óptimo entre construcción ligera y robusta resistencia mecánica. Este diseño permite una integración perfecta en cajas de engranajes con espacio limitado sin comprometer la capacidad de carga ni la durabilidad.Equipados con tecnología avanzada de modificación del perfil de los dientes, que incluye un diseño optimizado de curva evolvente y ajustes de microtopografía, estos engranajes ofrecen una precisión de engrane excepcional. Este refinamiento minimiza el juego, garantiza una distribución uniforme de la fuerza en las superficies de los dientes y permite una transmisión de potencia suave, con bajas vibraciones y bajo nivel de ruido, incluso en condiciones de funcionamiento dinámico. Además, las superficies de los dientes de los engranajes se someten a un riguroso tratamiento de granallado: se proyectan granallas metálicas de alta velocidad sobre la superficie para crear una capa residual de tensión de compresión, que contrarresta eficazmente las tensiones de tracción generadas durante el funcionamiento. Este proceso mejora significativamente la resistencia a la fatiga de los engranajes, mitiga el riesgo de inicio y propagación de grietas y, en última instancia, prolonga su vida útil, fundamental para mantener el rendimiento a largo plazo de las cajas de engranajes de aumento de velocidad en aplicaciones exigentes.

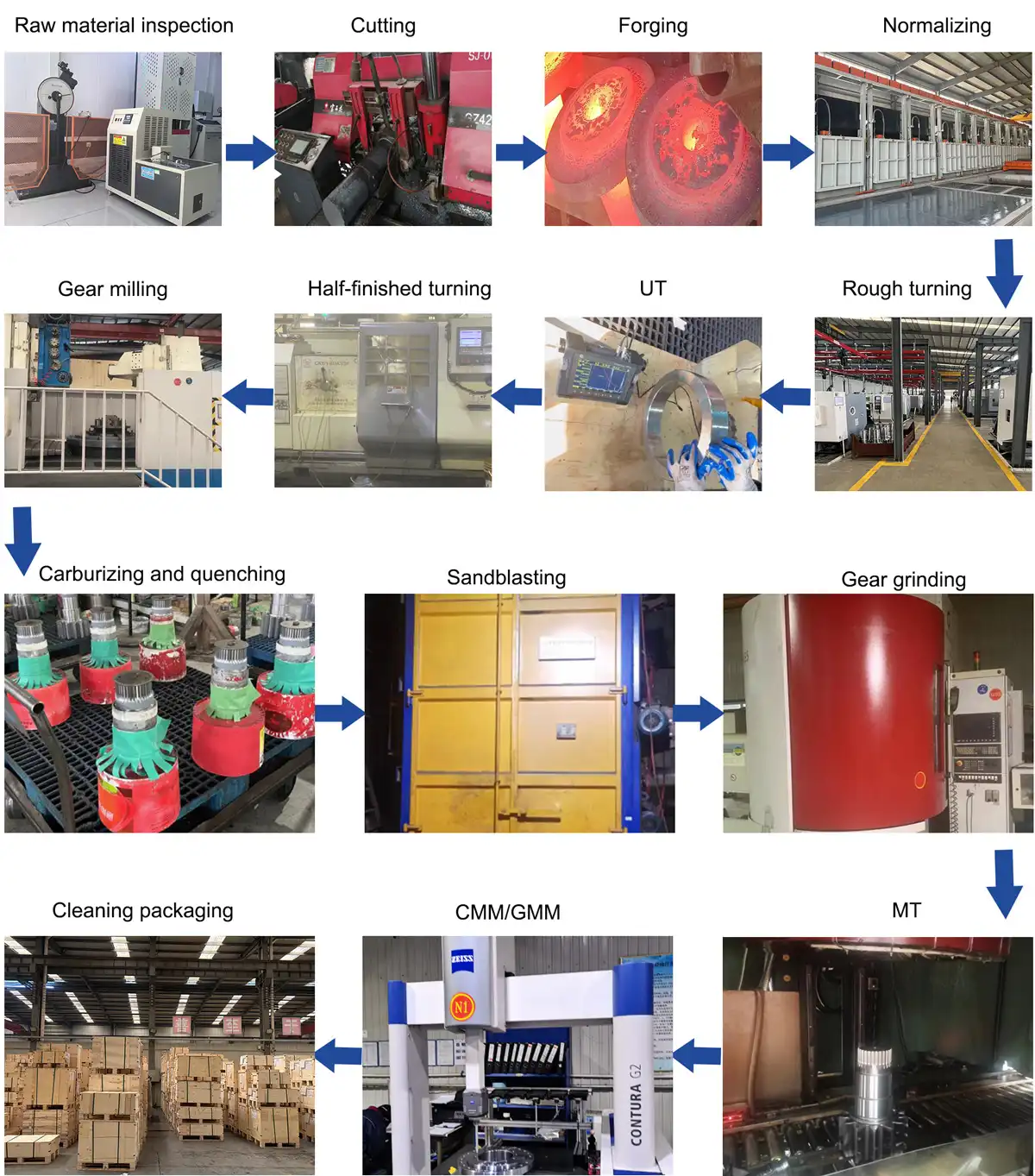

Proceso de producción:

Inspección de materia prima → Corte → Forjado → Normalizado → Torneado de desbaste → UT → Torneado semiacabado → Fresado de engranajes → Cementación y temple → Clavado con chorro de arena → Rectificado de engranajes → MT → CMM/GMM → Limpieza de embalajes

Embalaje y envío:

Antes de su envío, los productos deben completar un exhaustivo proceso de pretratamiento previo al envío que forma una cadena de control de calidad interconectada. Primero, cada artículo se somete a una limpieza exhaustiva (mediante métodos de limpieza ultrasónica o de alta presión) para eliminar contaminantes superficiales, residuos de mecanizado e impurezas, garantizando así un acabado impecable que cumple con los estándares estéticos y funcionales. A continuación, se colocan etiquetas estandarizadas que cumplen con la normativa, mostrando claramente detalles importantes del producto, como números de lote, especificaciones técnicas, instrucciones de uso y advertencias de seguridad, para facilitar su identificación y correcta aplicación.Además, se implementan medidas antioxidantes específicas según los materiales del producto: los componentes metálicos reciben recubrimientos inhibidores de corrosión, empaques sellados al vacío o aceites antioxidantes, mientras que las piezas sensibles se envuelven en películas resistentes a la humedad para retardar la oxidación y la formación de óxido durante el almacenamiento y el tránsito. Inmediatamente después, los inspectores de calidad profesionales realizan un examen visual detallado, complementado con controles dimensionales básicos, para identificar cualquier defecto como rayones, abolladuras, deformidades o inconsistencias que puedan afectar el rendimiento. Finalmente, los productos que pasan la inspección se empacan adecuadamente con materiales protectores, que incluyen espuma amortiguadora, cajas de cartón reforzadas y revestimientos a prueba de humedad, para garantizar un transporte seguro y evitar daños por manipulación o factores ambientales. Estos artículos calificados se almacenan temporalmente en un almacén organizado, se clasifican por pedido para una fácil recuperación y se mantienen en espera de la programación del envío. Este proceso de extremo a extremo, desde la limpieza hasta el almacenamiento, garantiza que los productos mantengan una condición óptima, sentando una base sólida para un transporte sin problemas y un uso posterior confiable por parte de los clientes.

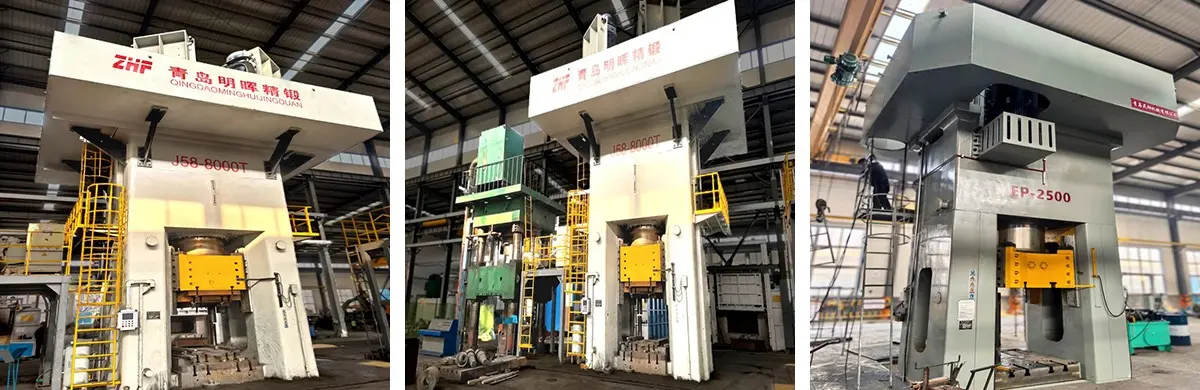

Fortaleza de la empresa:

La empresa cuenta con un conjunto completo de equipos de inspección y prueba de última generación, líderes en la industria, que incluyen espectrómetros importados, analizadores de nitrógeno-hidrógeno-oxígeno, microscopios metalográficos Zeiss, máquinas de medición de coordenadas (MMC) Zeiss y detectores de fallas de matriz en fase ultrasónica M2M. Este ecosistema de hardware avanzado dota a la organización de capacidades de prueba integrales de extremo a extremo que abarcan todas las dimensiones críticas de calidad: permite un análisis preciso de las composiciones químicas de las materias primas, una evaluación rigurosa de los parámetros de rendimiento del material (como la dureza y la resistencia a la tracción), una medición precisa de la precisión dimensional y las tolerancias posicionales, y una evaluación exhaustiva de la integridad estructural. Además de estas funciones principales, el equipo admite ensayos no destructivos (END) de alta precisión, una capacidad clave que permite detectar defectos internos mínimos, microfisuras o irregularidades estructurales sin comprometer la integridad de los materiales ni de los productos terminados. Este sólido sistema de pruebas multicapa garantiza una rigurosa validación de la calidad en cada etapa de la producción, desde la inspección de la materia prima hasta la aprobación del producto final. No solo garantiza la fiabilidad constante y la calidad superior de todos los productos, sino que también subraya el compromiso inquebrantable de la empresa con los más estrictos estándares de precisión, excelencia técnica e integridad operativa en todas sus actividades comerciales.