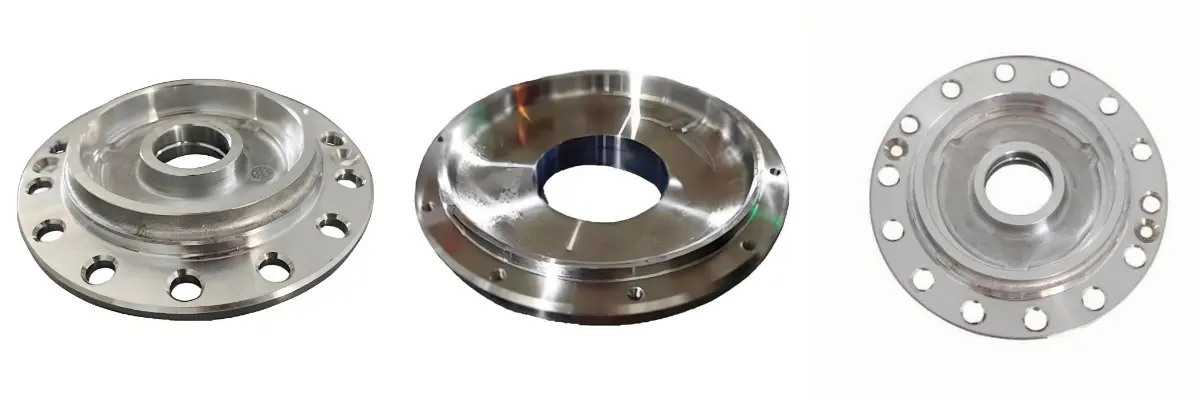

Forja de la base del coche eléctrico

1.Material: 42CrMo

2. Precisión de mecanizado:

Excírculo: ±0,01 mm

3. Ciclo de apertura del molde: aproximadamente 45 días

4. Personalización: Diseñamos y fabricamos productos hechos a medida según sus requisitos técnicos exactos.

5.Ventajas:

Nuestra estricta inspección de procesos garantiza que cada producto cumpla con los estándares libres de defectos.

El procesamiento optimizado en un solo lugar ofrece eficiencia y ahorro de costos.

Desde lo estándar hasta lo personalizado, nuestra amplia gama de productos resuelve todas sus necesidades.

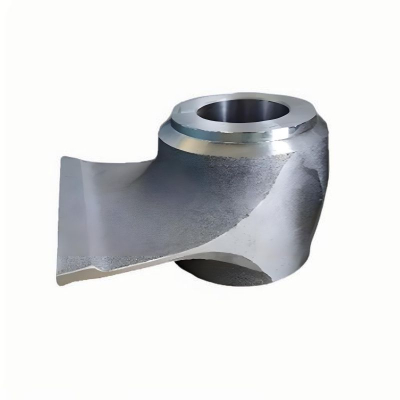

6.Artesanía:Forja

Introducción del producto:

La base del rotor es un componente crítico de carga del motor de refuerzo en los vehículos de nueva energía (NEV), y cumple una doble función: actúa como punto de montaje preciso tanto para los imanes permanentes como para los núcleos del rotor, garantizando un posicionamiento estable de los componentes, y funciona también como una estructura clave de transmisión de par que transfiere eficientemente la fuerza de rotación a todo el sistema motor. Conocida como la "columna vertebral" del rotor del motor, su calidad —que abarca la integridad estructural, la precisión dimensional y el rendimiento del material— ejerce una influencia directa y profunda en el rendimiento dinámico del NEV (como la respuesta a la aceleración y la potencia), la eficiencia energética (crucial para ampliar la autonomía) y la fiabilidad operativa a largo plazo. El diseño y la fabricación de la base del rotor exigen un delicado equilibrio entre tres requisitos fundamentales: robusta resistencia mecánica para soportar altas velocidades de rotación y tensiones cíclicas, altísima precisión de mecanizado para cumplir con tolerancias estrictas para la alineación de los componentes, y rentabilidad para la producción a gran escala de NEV. Este complejo equilibrio hace que la base del rotor sea un vínculo indispensable en la localización de los componentes automotrices centrales, desempeñando un papel fundamental en el avance de la independencia y la competitividad de la industria global de vehículos eléctricos de nueva generación.

Ventajas del producto:

Si bien la base del rotor no es un componente clave que participe directamente en la conversión de energía electromagnética, se ha convertido en una garantía fundamental para el funcionamiento fiable de los motores de vehículos de nueva energía. Esto se logra gracias a ventajas clave: soporte de alta resistencia para la seguridad operativa, diseño ligero para mejorar la capacidad de respuesta, estructura integrada para ahorrar espacio de instalación, reducción de vibraciones y ruido para una experiencia de conducción optimizada, y una sólida resistencia ambiental para prolongar la vida útil. Su nivel de diseño se correlaciona directamente con la densidad de potencia del motor, la eficiencia energética, el rendimiento NVH (ruido, vibración y aspereza) y la fiabilidad general del vehículo, lo que la posiciona como un elemento clave en el desarrollo de motores ligeros y altamente integrados para vehículos de nueva energía.

Proceso de producción:

Inspección de materia prima→Corte→Forja→Normalizando→torneado brusco→AFUERA→Templado y revenido→Granallado→MONTE→Terminado de girar→Taladrado y roscado→CMM/GMM→Embalaje de limpieza

Embalaje y envío:

Nuestro equipo profesional de ingeniería y control de calidad aplica un riguroso sistema de gestión de calidad de ciclo completo, adaptado a cada pedido del cliente, garantizando estándares rigurosos para los productos de base de rotor, desde la producción hasta el envío. Antes de la entrega, cada base de rotor se somete a una limpieza de precisión exhaustiva mediante tecnología ultrasónica para eliminar residuos de mecanizado, virutas de metal y contaminantes de la superficie, sentando las bases para un rendimiento óptimo y la adhesión del recubrimiento. A continuación, se aplican etiquetas claras y totalmente trazables que muestran de forma destacada información crítica: número de pieza, código de lote, especificaciones técnicas y fecha de producción, lo que permite un seguimiento continuo a lo largo de la cadena de suministro.A continuación, cada unidad recibe un recubrimiento antioxidante de alto rendimiento, específicamente formulado para complementar las propiedades del acero de aleación 42CrMo, lo que proporciona una barrera duradera contra la oxidación y la corrosión durante el almacenamiento a largo plazo y el transporte transfronterizo. A continuación, se realiza una inspección de calidad exhaustiva, que combina la evaluación visual con mediciones de precisión: los inspectores verifican la precisión dimensional con respecto a las tolerancias de diseño utilizando herramientas avanzadas, evalúan la uniformidad y suavidad del acabado superficial, verifican la adherencia y consistencia del recubrimiento, y confirman la integridad estructural para eliminar defectos como grietas, rebabas o deformidades. Solo los productos que cumplen con estrictos estándares de calidad sin defectos pasan a la etapa final. Finalmente, las bases de rotor calificadas se embalan cuidadosamente en materiales protectores multicapa, que incluyen insertos de espuma amortiguadores, revestimientos impermeables y cajas de cartón reforzadas, para protegerlas de impactos, humedad y daños externos durante el transporte. Estos productos embalados se almacenan sistemáticamente en nuestro almacén bien organizado y climatizado, donde el inventario se gestiona mediante un sistema de código de barras para facilitar su recuperación. Esto garantiza que los productos mantengan condiciones óptimas y estén listos para su envío inmediato tan pronto como se reciba la confirmación del pedido, lo que favorece la entrega oportuna y la satisfacción del cliente.

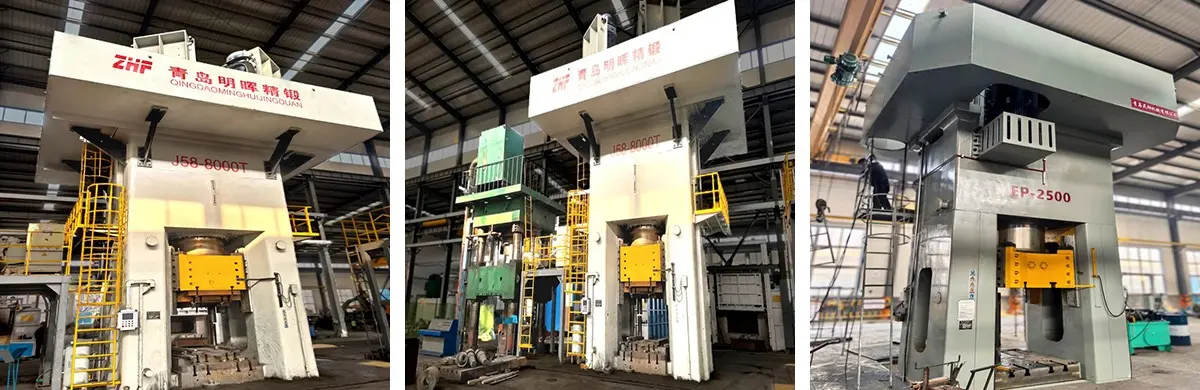

Fortaleza de la empresa:

Para mantener nuestro compromiso inquebrantable con la calidad absoluta, la empresa ha realizado inversiones sustanciales en un conjunto de equipos de inspección y prueba de clase mundial, equipados con instrumentos importados de alta precisión que establecen puntos de referencia en la industria. Esto incluye espectrómetros para análisis elemental preciso, analizadores de nitrógeno-hidrógeno-oxígeno para una verificación rigurosa de la composición química, microscopios metalográficos Zeiss para una evaluación microestructural detallada, máquinas de medición de coordenadas (CMM) Zeiss para una evaluación ultraprecisa de la precisión dimensional y detectores de defectos ultrasónicos de matriz en fase M2M para ensayos no destructivos (END) avanzados.Esta cartera de equipos de vanguardia nos otorga capacidades de prueba integrales que abarcan todo el ciclo de vida del producto: comenzando con la inspección de entrada de la materia prima, donde realizamos un análisis exhaustivo de la composición química, verificamos las propiedades mecánicas de la aleación 42CrMo (como la resistencia a la tracción y la dureza) y realizamos pruebas de pureza estrictas para eliminar materiales de calidad inferior; seguido del control de calidad en proceso, que implica la medición de precisión a nivel de micrones de las tolerancias dimensionales y geométricas para garantizar la consistencia en cada etapa de producción; y concluyendo con la evaluación final no destructiva, un paso crítico que detecta defectos internos, microfisuras o irregularidades estructurales invisibles a simple vista, lo que previene posibles fallas en el servicio.Respaldados por esta sólida infraestructura técnica, garantizamos que cada producto no sólo cumple sino que supera constantemente los estándares internacionales de calidad, brindando confiabilidad y rendimiento incomparables que infunden confianza absoluta en nuestros clientes.