Transmisiones de engranajes planetarios | Soluciones de engranajes planetarios

Transmisiones de engranajes planetarios | Soluciones de engranajes planetarios

En el campo de la transmisión industrial, los engranajes planetarios, con sus ventajas clave de alta densidad de par y estructura compacta, se han convertido en un componente clave para la transmisión de potencia en equipos de precisión. Las transmisiones y soluciones de engranajes planetarios abarcan toda la cadena de servicios, desde el diseño y la producción hasta la aplicación, y se adaptan ampliamente a campos de alta tecnología como las nuevas energías, la robótica y la industria aeroespacial. Este artículo analizará exhaustivamente el valor técnico y los escenarios de aplicación de los engranajes planetarios, considerando aspectos como la composición principal del sistema de transmisión, las características de los componentes clave y las ventajas de las soluciones.

I. Transmisiones de engranajes planetarios: el "núcleo de potencia eficiente" para la transmisión industrial

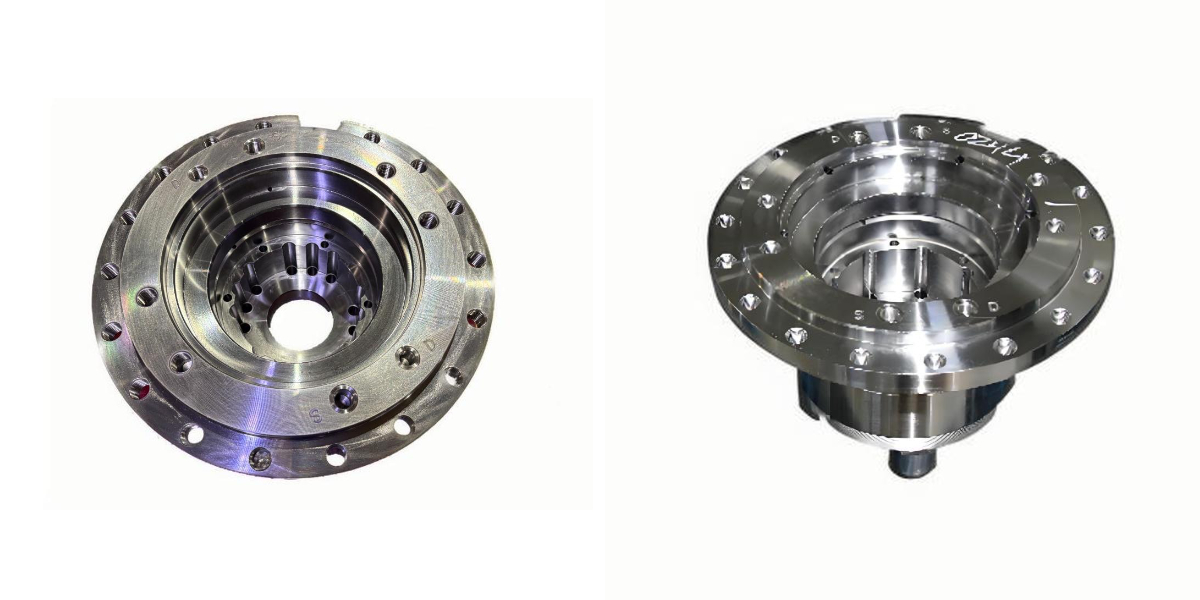

La esencia de las transmisiones de engranajes planetarios (sistema de transmisión de engranajes planetarios) reside en su ingenioso diseño de engrane, compuesto por cuatro componentes principales: el engranaje solar, el engranaje planetario, la corona dentada interna y el portasatélites. La potencia se transmite uniformemente a través de múltiples juegos de engranajes planetarios. En comparación con la transmisión tradicional de engranajes cilíndricos, permite lograr una mayor relación de transmisión y un mayor par en un volumen menor.

En aplicaciones prácticas, el rendimiento de las transmisiones de engranajes planetarios depende directamente de su precisión. Un engranaje planetario de alta precisión puede aumentar la eficiencia de la transmisión en más del 95 %, a la vez que reduce la vibración y el ruido, lo que lo hace ideal para operaciones de alta velocidad. Por ejemplo, en el accionamiento de articulaciones robóticas, las transmisiones de engranajes planetarios, gracias a su engrane multidiente, no solo transmiten el par suficiente para impulsar el movimiento del brazo mecánico, sino que también garantizan la suavidad del movimiento y la precisión de posicionamiento, convirtiéndose así en una solución de transmisión indispensable en la industria robótica.

Ii. Análisis de componentes clave: Funciones principales del husillo y eje de soporte del reductor planetario.

Una transmisión de engranajes planetarios estable es inseparable de la cooperación coordinada entre el husillo del reductor planetario y el eje de soporte. Ambos son los componentes esenciales que garantizan el funcionamiento eficiente del engranaje planetario.

1. Husillo reductor planetario: El "sistema nervioso central" de la transmisión de par

El husillo del reductor planetario, como núcleo de la potencia de salida de las transmisiones de engranajes planetarios, está conectado directamente al engranaje planetario y a la carga externa. Su material y la precisión del mecanizado son cruciales para la estabilidad de la transmisión. Normalmente, el husillo del reductor planetario se forja en acero de aleación de alta resistencia y se trata térmicamente para mejorar la dureza y tenacidad de la superficie. Puede soportar el alto par transmitido por el engranaje planetario y, al mismo tiempo, resistir el desgaste y los impactos causados por el funcionamiento prolongado. En los reductores planetarios de equipos de energía eólica, el husillo del reductor planetario debe adaptarse a la potencia de salida de megavatios. Su diseño debe coincidir con precisión con el número de dientes y el módulo del engranaje planetario para garantizar una transmisión de potencia sin pérdidas.

2. Eje de soporte: El "soporte estable" del engranaje planetario

El eje de soporte se utiliza principalmente para fijar el portaplanetarios y la corona dentada interna del engranaje planetario, garantizando así la posición precisa del engranaje durante el engrane y evitando el desgaste de la superficie dentada causado por desplazamientos axiales o radiales. En transmisiones de engranajes planetarios de alta precisión, el error de coaxialidad del eje de soporte debe controlarse con una precisión de 0,005 mm. Asimismo, se deben utilizar rodamientos de alta calidad para reducir la resistencia al funcionamiento y mejorar la eficiencia de la transmisión. Por ejemplo, en los sistemas de transmisión planetaria de máquinas herramienta de precisión, la estabilidad del eje de soporte afecta directamente la holgura de engrane del engranaje planetario y, por lo tanto, determina la precisión de mecanizado de la máquina herramienta. Es un componente clave para garantizar la precisión del equipo.

iii. Soluciones de engranajes planetarios: personalizadas para satisfacer las necesidades de múltiples industrias

Las soluciones de engranajes planetarios de alta calidad no solo proporcionan transmisiones de engranajes planetarios estandarizadas, sino que también se ADAPTAN a las condiciones de trabajo de diferentes industrias, realizan diseños personalizados de engranajes planetarios, husillos reductores planetarios y ejes de soporte para resolver problemas de transmisión especiales en la industria.

En el campo de los vehículos de nueva energía, Planetary Gear Solutions optimizará el diseño ligero de los engranajes planetarios para escenarios dentro del vehículo, utilizará materiales de aleación de aluminio para reducir el peso total y, al mismo tiempo, mejorará la resistencia al impacto del husillo del reductor planetario. Se adaptará a las fluctuaciones de par durante el arranque y el frenado del vehículo. En el campo aeroespacial, Planetary Gear Solutions utilizará aleaciones resistentes a altas temperaturas para construir engranajes planetarios y ejes de soporte para garantizar el funcionamiento estable de las transmisiones de engranajes planetarios en entornos de temperatura extrema. En el campo de la maquinaria pesada, Planetary Gear Solutions aumentará el módulo del engranaje planetario y engrosará el diámetro del husillo del reductor planetario para mejorar la capacidad de carga del sistema y adaptarse a escenarios de carga pesada como la minería y la metalurgia.

Iv. Optimización del rendimiento de engranajes planetarios: control integral del proceso desde el diseño hasta la fabricación

Para lograr el máximo rendimiento de las transmisiones de engranajes planetarios, es necesario controlar todo el proceso, desde el diseño y el procesamiento hasta el ensamblaje. Entre ellos, el control preciso del husillo y el eje de soporte del reductor planetario es crucial.

Durante la etapa de diseño, el proceso de engrane del engranaje planetario debe simularse mediante un software de simulación para optimizar los parámetros del perfil del diente y reducir las pérdidas por engrane. Mientras tanto, el diámetro del husillo del reductor planetario y el espaciado del soporte del eje de soporte se calculan de acuerdo con los requisitos de transmisión para garantizar que la resistencia estructural cumpla con los estándares. Durante la etapa de procesamiento, el engranaje planetario requiere el uso de un centro de mecanizado de cinco ejes para un fresado preciso del engranaje para garantizar que la rugosidad de la superficie del diente Ra sea ≤0,8 μm, mientras que el husillo del reductor planetario y el eje de soporte deben someterse a un procesamiento de rectificado para mejorar la precisión de la superficie y la tolerancia de ajuste. Durante la etapa de ensamblaje, es necesario asegurar la coaxialidad del engranaje planetario y el husillo del reductor planetario mediante herramientas especiales y ajustar la precarga del eje de soporte al mismo tiempo para evitar el movimiento del engranaje planetario durante la operación.

V. Resumen: Tendencias futuras de las transmisiones de engranajes planetarios

Con la modernización de la automatización industrial y la fabricación de equipos de alta gama, las transmisiones de engranajes planetarios están evolucionando hacia una mayor precisión, eficiencia y ligereza. Las innovaciones tecnológicas en engranajes planetarios, husillos reductores planetarios y ejes de soporte serán el motor principal para impulsar esta tendencia.

En el futuro, Planetary Gear Solutions integrará aún más tecnologías digitales para lograr el moldeo integral de estructuras complejas de engranajes planetarios mediante impresión 3D. El estado operativo del husillo y el eje de soporte del reductor planetario se monitorea en tiempo real mediante un sistema de monitoreo inteligente, y se advierten posibles fallas con antelación. Asimismo, el uso de materiales ecológicos y la optimización de diseños de ahorro energético permitirán que las transmisiones de engranajes planetarios logren una transmisión eficiente, cumpliendo con las exigencias de la fabricación ecológica, proporcionando un soporte energético más confiable para el desarrollo de alta calidad en diversas industrias.